Info produk

Plastik rekayasa adalah plastik industri yang dibuat menjadi bagian atau cangkang industri. Kekuatannya, ketahanan benturan, ketahanan panas, kekerasan dan ketahanan penuaan semuanya baik. Di Jepang, industri mendefinisikannya sebagai “plastik berkinerja tinggi yang digunakan sebagai komponen mekanis dengan ketahanan panas pada 100℃ atau lebih dan terutama untuk keperluan industri”.

Properti mereka meliputi:

- Sifat Termal: Suhu perpindahan kaca tinggi (T g ) dan titik leleh (T m ), suhu tinggi. Deformasi, suhu penggunaan jangka panjang yang tinggi (UL-746B), kisaran suhu penggunaan yang besar, koefisien muai panas yang rendah.

- Sifat mekanis: kekuatan tinggi, mode mekanis tinggi, mulur rendah, tahan abrasi, tahan lelah.

- Lainnya: Ketahanan kimia yang baik, ketahanan listrik yang baik, ketahanan pembakaran, tahan cuaca dan stabilitas dimensi.

Yang digunakan sebagai plastik universal antara lain Polycarbonate, PC, Nylon, Polyamide, PA, Polyacetal, Polyoxy Methylene, POM, M-Poly Phenylene Oxide, M-PPE, PETP, PBTP, Polyphenylene Sulfide, PPS, dan pada plastik termoset terdapat jenuh poliester, plastik fenolik, dan epoksi. Mereka memiliki kekuatan regangan melebihi 50Mpa dan kekuatan tarik lebih dari 500kg/cm 2 , ketahanan benturan melebihi 50J/m, elastisitas lentur pada 24000kg/cm 2 , memuat suhu fleksibel lebih dari 100℃. Kekerasan yang baik dan sifat penuaan. Ketika PP mengalami peningkatan kekerasan dan ketahanan dingin, maka PP dapat dikategorikan ke dalam plastik rekayasa. Juga termasuk plastik berfluoresensi, yang berkekuatan rendah, tahan panas yang baik dan tahan obat, senyawa cair silikon dengan ketahanan panas yang baik, polieterimida, poliimida, Polibismaleimida, Polisufon (PSF), PES, Plastik PP, Plastik Amina M-Millitic, Resin BT 、 MENGINTIP, PEI, plastik kristal. Karena perbedaan struktur kimia, ketahanan obat, karakteristik gesekan dan karakteristik listrik berbeda. Karena sifat cetakannya, sebagian cocok untuk semua jenis cetakan, dan beberapa di antaranya hanya cocok untuk jenis tertentu, sehingga membatasi penerapannya. Plastik rekayasa termoset memiliki ketahanan benturan yang buruk, sehingga biasanya ditambahkan dengan fiberglass. Selain PC yang mempunyai ketahanan terhadap benturan yang tinggi, biasanya bahan ini mempunyai kelenturan yang rendah, keras dan getas, namun jika ditambah dengan 20 – 30 % fiberglas dapat ditingkatkan.

Plastik adalah agregat senyawa polimer linier yang ramping. Keteraturan susunan molekul disebut kristal, derajat kristalisasinya dapat diukur dengan sinar X. Senyawa organik memiliki konstruksi yang lebih rumit, dan ikatannya beragam (linier, melengkung, lipat, spiral, dll) dan hal ini menyebabkan perubahan besar dalam konstruksi karena kondisi pencetakan. Plastik dengan kristalisasi tinggi adalah Plastik Kristal, dan interaksi antara molekulernya tinggi dan menjadi plastik keras. Agar dapat mengkristal dan memperbaiki susunan teratur, volumenya menjadi lebih kecil dan laju penyusutan serta pemuaian panas menjadi lebih besar. Oleh karena itu, semakin tinggi kristalnya, semakin buruk transparansinya dan semakin tinggi kekuatannya.

Plastik Kristal mempunyai titik leleh nyata (T m ), pada keadaan padat tersusun teratur, kekuatannya lebih tinggi dan tariknya lebih baik. Saat meleleh, terjadi perubahan volume spesifik yang lebih tinggi dan mudah menyusut setelah pemadatan. Stres batin sulit dilepaskan. Produk yang dicetak tidak transparan. Pembuangan panas selama pencetakan lambat. Produksi dengan cetakan dingin mempunyai tingkat penyusutan yang besar, namun lebih kecil pada produksi cetakan panas. Sebaliknya, ada Plastik Non Kristal. Ia tidak memiliki titik leleh yang jelas, dan molekulnya tidak tersusun teratur dalam keadaan padatnya. Saat dicairkan, ada perubahan kecil pada volume spesifiknya, dan tidak mungkin menyusut saat dipadatkan. Produk ini memiliki transparansi yang baik. Semakin tinggi suhu bahan, kilapnya semakin kekuningan. Pembuangan panas cepat selama pencetakan. Berikut perbandingan harta benda dari dua jenis yang berbeda tersebut.

Nama lengkap MI adalah Melt Flow Index, atau Melt Index, suatu nilai yang menunjukkan fluiditas plastik dalam pengerjaannya. Hal ini ditetapkan oleh ASTM yang mengadopsi metode yang biasanya digunakan oleh Du Pont yaitu menguji karakteristik plastik. Metode pengujiannya adalah berat dalam gram bahan plastik yang mengalir melalui tabung bundar berukuran 2,1 mm dalam waktu 10 menit pada suhu dan tekanan tertentu (berbeda untuk jenis bahan plastik yang berbeda). Semakin tinggi nilainya, semakin baik fluiditas kerja bahan plastik tertentu, atau semakin buruk. Standar pengujian yang paling sering digunakan adalah ASTM D 1238. Alat ukur standar ini adalah Melt Indexer, dengan konstruksi satu bak untuk bahan plastik; tabung berdiameter 2,095 mm. dan panjang 8mm dipasang di ujung bak. Ketika dipanaskan sampai suhu tertentu, piston di bagian atas memberikan beban tertentu dan menekan ke bawah untuk mengukur berat bahan yang diperas dalam waktu 10 menit, yaitu MI. Kadang-kadang, diindikasikan sebagai 25g / 10 menit, dengan jelas menunjukkan MI-nya adalah 25, dan 25g diperas dalam 10 menit. Nilai MI dari plastik yang sering digunakan berkisar antara 1 dan 25. Semakin tinggi MI maka semakin rendah viskositas dan berat molnya, dan semakin kecil MI maka plastik tersebut mempunyai viskositas yang lebih tinggi dan berat mol yang besar.

Suhu transisi kaca, Tg, adalah sejenis suhu transisi. DI Tg, polimer akan menunjukkan keadaan karet pada suhu yang lebih tinggi hingga keadaan seperti kaca yang keras dan rapuh pada suhu yang lebih rendah.

Plastik kristal memiliki Tg semu dan panas laten. Suatu polimer dalam keadaan karet atau kaca tergantung pada Tg dan suhu yang digunakan, sehingga Tg merupakan indikator penting dalam penggunaan polimer.

Berikut ini adalah Tg dari beberapa bahan plastik.

Suhu defleksi panas, HDT, berarti, di bawah tekanan, suhu tertinggi plastik mempertahankan profilnya tidak berubah. Umumnya hal ini ditunjukkan dengan Ketahanan Panas Jangka Pendek dari plastik. Ketika faktor keamanan dipertimbangkan, suhu tertinggi saat digunakan harus 10℃ lebih rendah dari HDT. Ukuran yang paling sering digunakan adalah ASTM D648 (terapkan kenaikan suhu 2℃/menit pada pusat standar 127×13×3mm, dengan muatan 455kPa 1820kPa, hingga laju deformasi 0,25mm). Untuk plastik non-kristal, HDT adalah 10~20℃ Tg; untuk plastik kristal, HDT mendekati Tm. Biasanya, ketika penguatan serat ditambahkan, HDT akan meningkat, karena serat dapat meningkatkan kekuatan mekanik plastik secara signifikan, sehingga HDT akan meningkat secara drastis selama uji fleksibilitas kenaikan suhu.

Laju penyusutan berarti penyimpangan dimensi produk yang dicetak, didinginkan, dan dipadatkan dari dimensi cetakan asli yang diukur dalam persentase, hal ini dapat diukur sesuai ASTM D955.

Laju penyusutan harus diperhatikan terlebih dahulu pada desain cetakan, sehingga terhindar dari perbedaan produk akibat perbedaan dimensi.

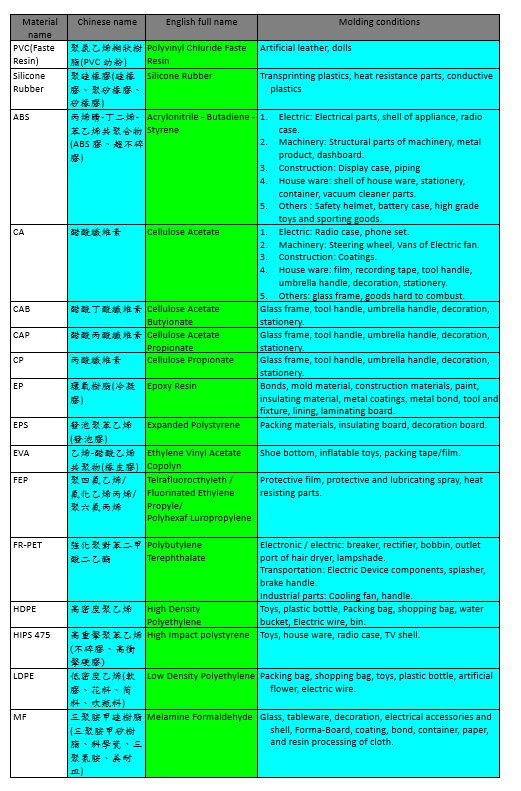

Ruang lingkup penerapan plastik tertentu yang sering digunakan:

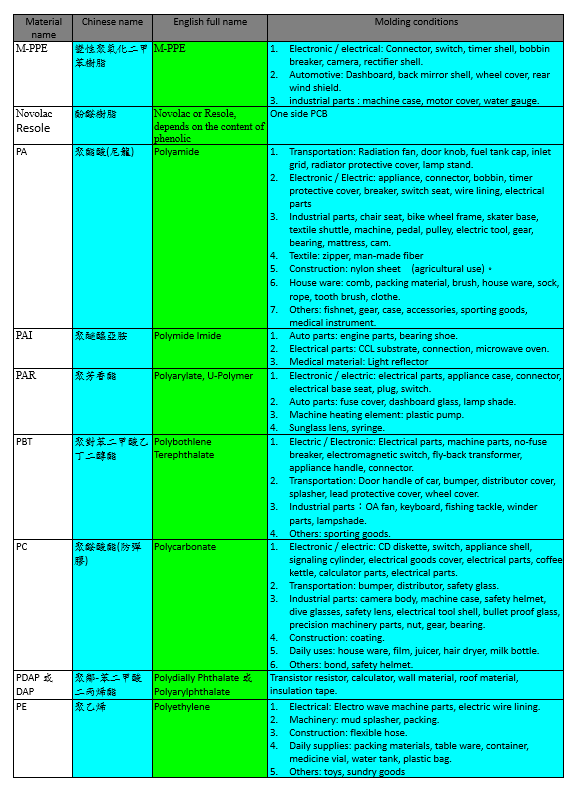

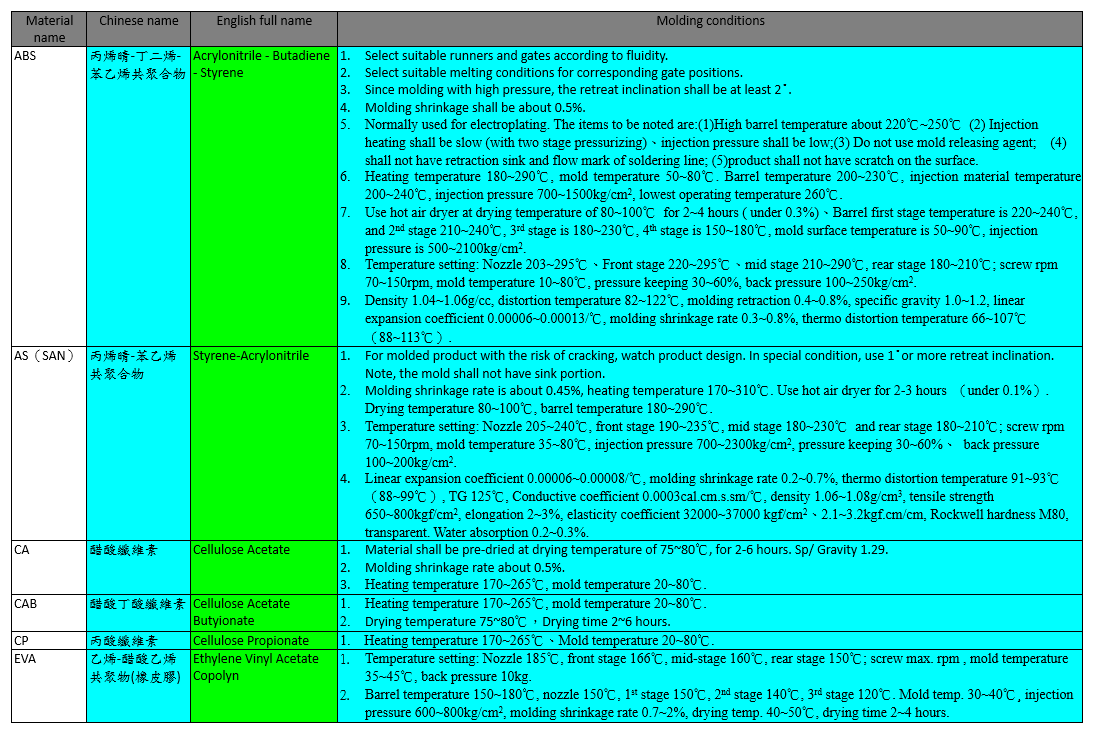

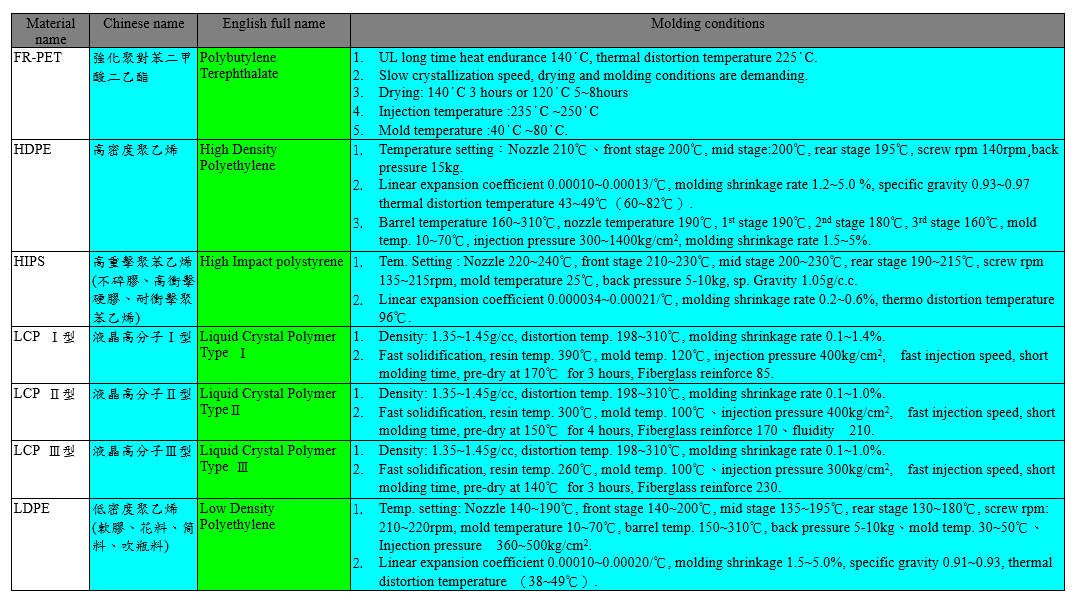

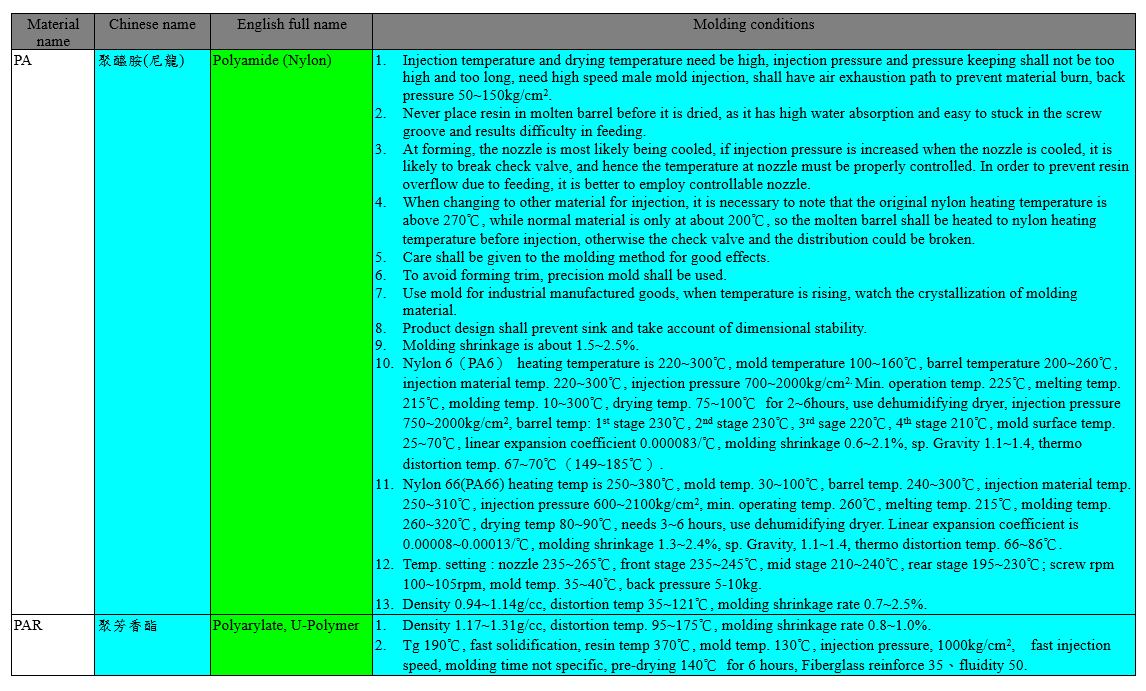

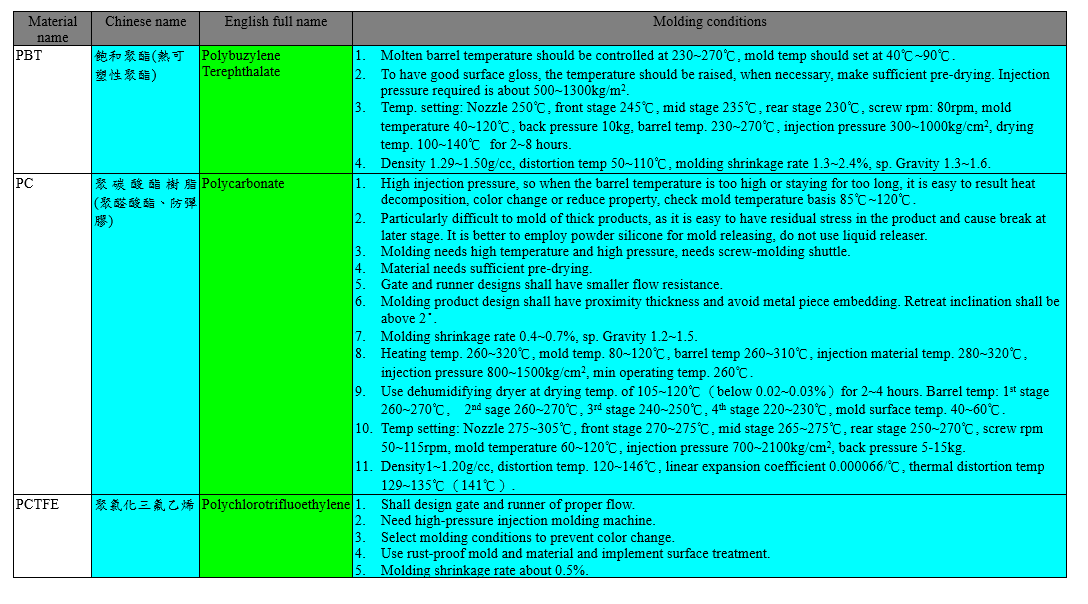

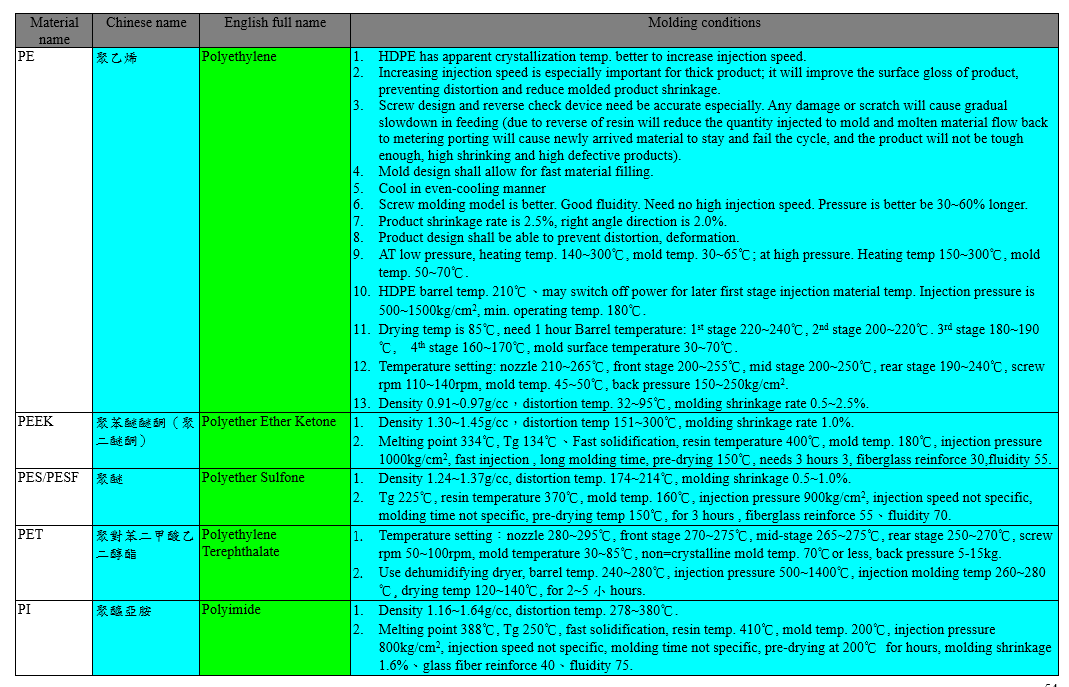

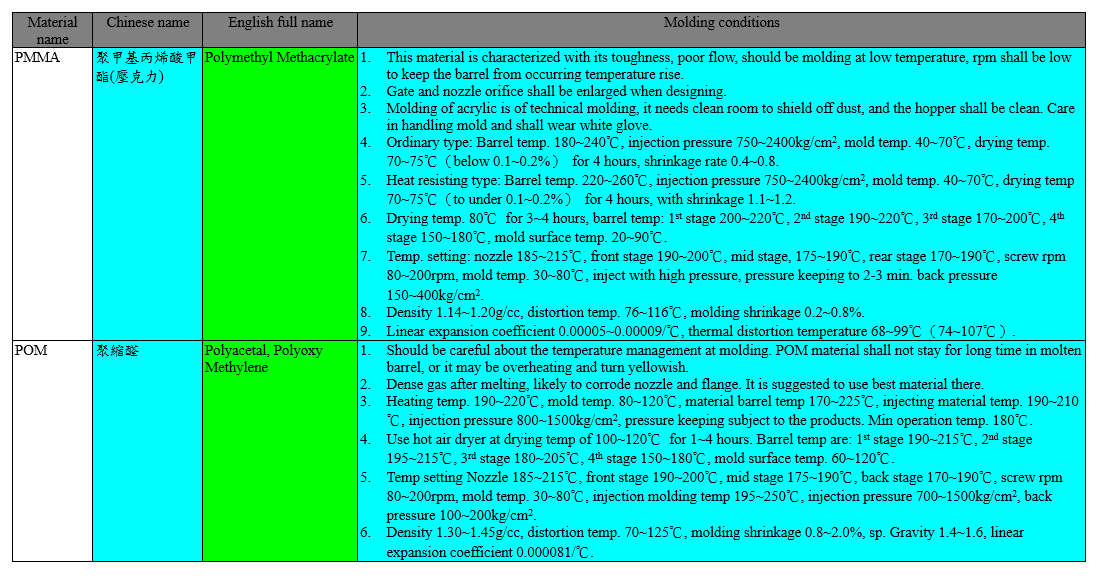

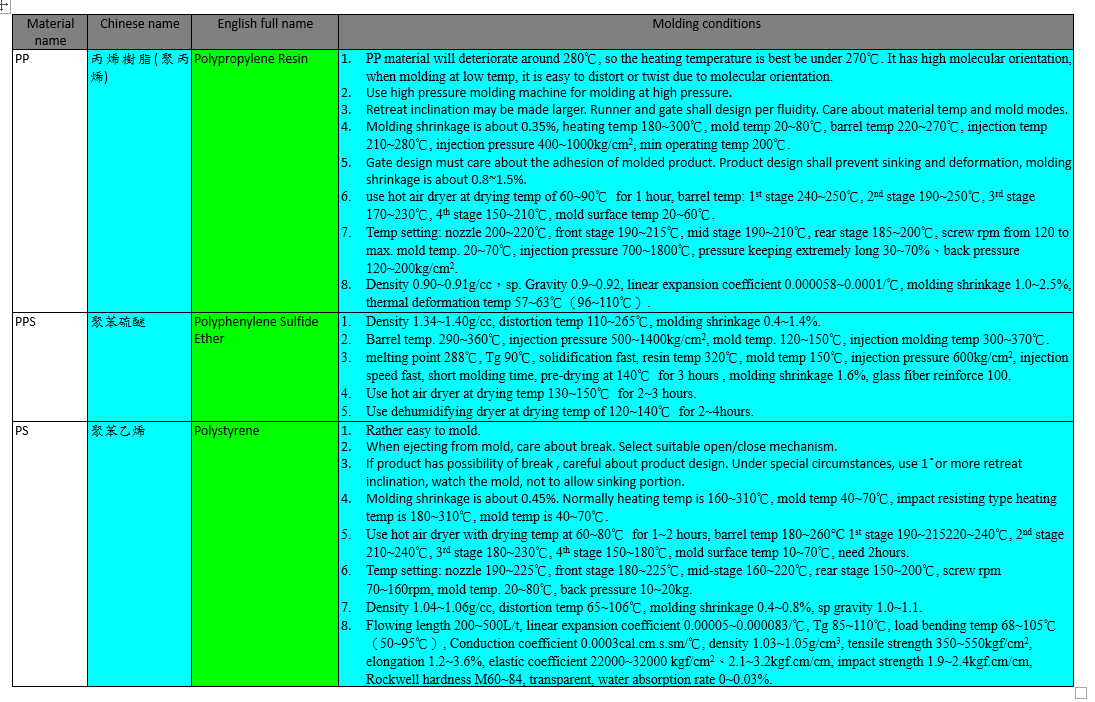

Kondisi pencetakan beberapa bahan plastik tercantum dalam tabel berikut:

Cetakan injeksi dapat dibagi menjadi cetakan hot runner dan cetakan cold runner. Yang pertama juga disebut sebagai “No Runner Mould” yang memasukkan pemanas ke dalam sariawan atau runner untuk menjaga agar resin cair di bagian ini menggumpal tetapi mengalir. Setiap kali selesai penyuntikan, material pada runner akan tetap berada disana dan dikeluarkan pada produk, artinya selama resin berada pada rongga cetakan, resin pada runner tetap cair, dan pada saat cetakan terbuka, hanya produk yang dikeluarkan. Jenis cetakan selanjutnya, resin di pelari didinginkan bersama dengan resin di rongga cetakan, dan dikeluarkan bersama-sama. Selanjutnya dibagi menjadi cetakan Cold Runner 2-pelat dan cetakan Cold runner 3-pelat.

Dalam cetakan 2 pelat pelari dingin, produk dan gerbang dikeluarkan bersama-sama, kecuali gerbang submersible, produk dan pelari dihubungkan. Dalam cetakan cold runner 3-pelat, setelah cetakan dibuka, produk dan gerbang dikeluarkan bersama-sama juga, tetapi kebanyakan dengan gerbang titik. Perbedaan di antara keduanya adalah bahwa pelari diatur ke bidang permukaan pemisahan cetakan yang lain jika cetakan 3-pelat pelari dingin, yang berarti bahwa selain Inti dan Rongga, ada pelat pelepas pelari lainnya. Cetakan pada dasarnya terdiri dari 3 pelat cetakan ini, dan pelat cetakan tetap serta pelat pelepas pelari digeser sepanjang kunci pemandu panjang pada pelat pemasangan bagian tetap.

Saat pencetakan injeksi, resin dalam sariawan dan pelari dipertahankan dalam keadaan cair dengan metode khusus, dan ketika produk dilepaskan dari cetakan, pelari tetap bertahan di dalam cetakan. Inilah yang disebut cetakan injeksi hot runner. Manfaat dan kekurangannya tercantum pada tabel berikut.

Saat mengeluarkan produk dari cetakan betina, cetakan harus dipecah menjadi dua bagian, garis perpisahan, PL adalah tempat terpisahnya, disebut juga permukaan pembagian atau garis pemisahan cetakan. Berdasarkan garis tersebut, bagian yang tetap disebut cetakan tetap atau betina, dan bagian yang bergerak disebut cetakan bergerak atau jantan. Ketika PL diputuskan, profil rongga wanita dan rongga pria dapat ditentukan. Dan menentukannya membutuhkan tipe konsentris sisi.

Hal ini dapat digunakan untuk memahami kesulitan desain cetakan. Saat memilih PL, hal-hal berikut harus dihadiri:

- Pilih lokasi atau bentuk yang tidak terlalu menonjol agar tidak memengaruhi tampilan produk cetakan.

- Pada pembukaan cetakan, tidak disarankan untuk memiliki sudut mati, untuk menghindari bertambahnya jamur

biaya.

- Harus berada di lokasi yang mudah untuk pengerjaan, mudah diproses atau produk mudah diselesaikan.

- Bentuk dan lokasi gerbang harus dipertimbangkan.

Fungsi sistem runner adalah untuk memandu injeksi resin cair dari nosel mesin cetak injeksi ke dalam rongga cetakan. Sistem ini terdiri dari sariawan, pelari utama, pelari cabang, gerbang. Desain dan persiapan sistem runner memiliki pengaruh besar terhadap kualitas, presisi, penampilan, dan siklus pencetakan. Sariawan adalah tempat pengisian resin cair. Untuk melepaskan diri dari cetakan, biasanya dirancang dengan talang 2°~4°. Pelari utama dan pelari cabang adalah jalur bagi resin cair untuk mengalir ke rongga cetakan, dan di sini fluiditas dan kehilangan panas harus mendapat pertimbangan khusus. Gerbang merupakan pintu masuk lelehan resin memasuki rongga cetakan. Desain gerbang memiliki pengaruh besar pada cetakan dan tekanan bagian dalam produk. Sistem pelari terperinci ditunjukkan pada gambar berikut.

Sumur siput dingin juga disebut “Material Stay”. Tujuannya adalah untuk mencegah tanda aliran pada produk cetakan berikutnya yang ditinggalkan oleh lelehan resin. Umumnya, ujung nosel mesin injeksi memiliki sisa bahan cair kecil, yang akan dipadatkan sebelum injeksi berikutnya. Jika masuk ke dalam produk cetakan, akan meninggalkan bekas aliran. Untuk mencegahnya, bahan yang dipadatkan di bagian depan bahan injeksi disimpan dalam slug dingin, agar tidak merusak penampilan produk. Sumur slug dingin biasanya terletak di persimpangan sprue dan main runner, seperti ditunjukkan pada gambar di atas. Jadi, sumur slug dingin adalah untuk menjaga material yang lebih dingin di ujung depan nosel injeksi cetakan terakhir, dan memungkinkan material cair dengan suhu merata disuntikkan ke dalam rongga cetakan. Hal ini membantu meratakan kepadatan dan kualitas produk.

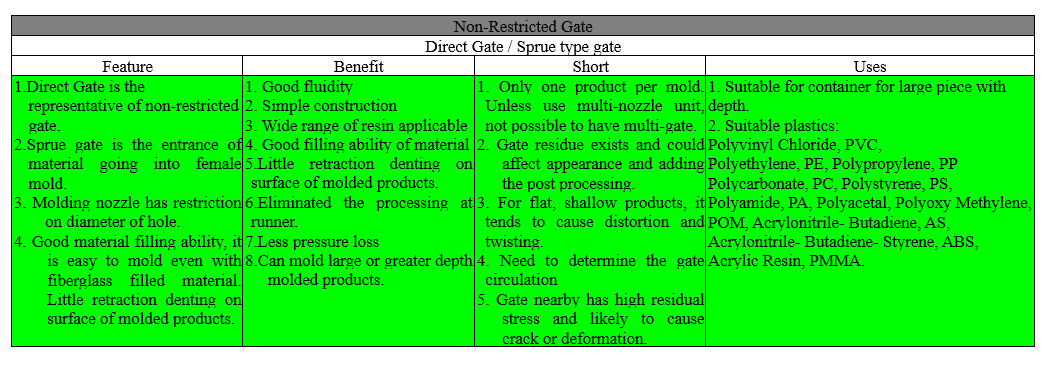

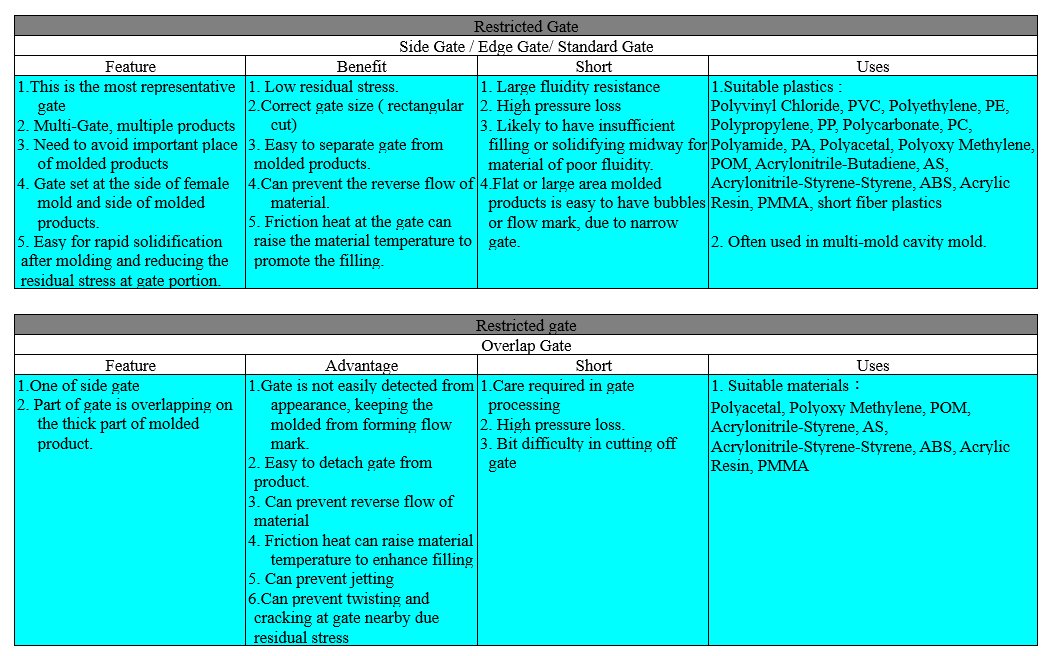

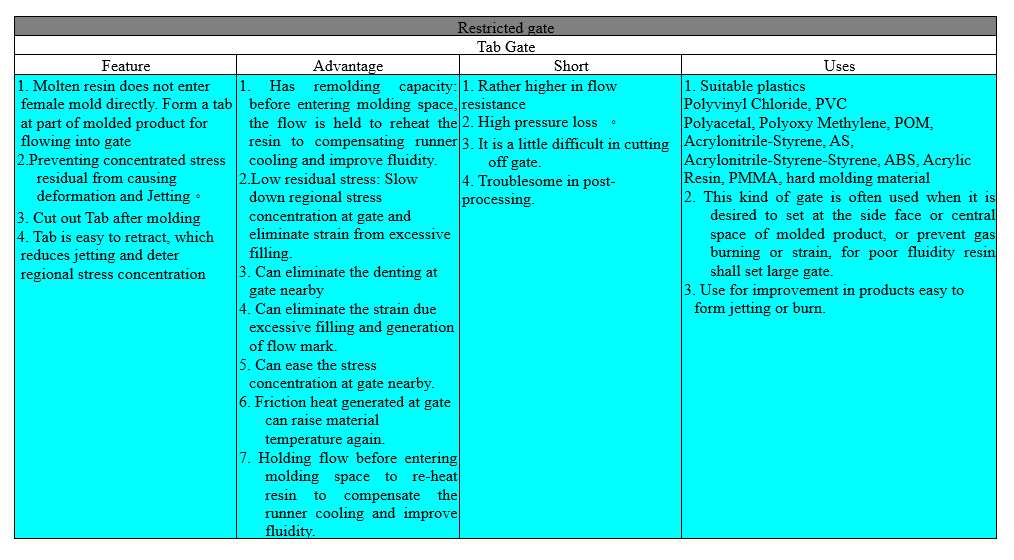

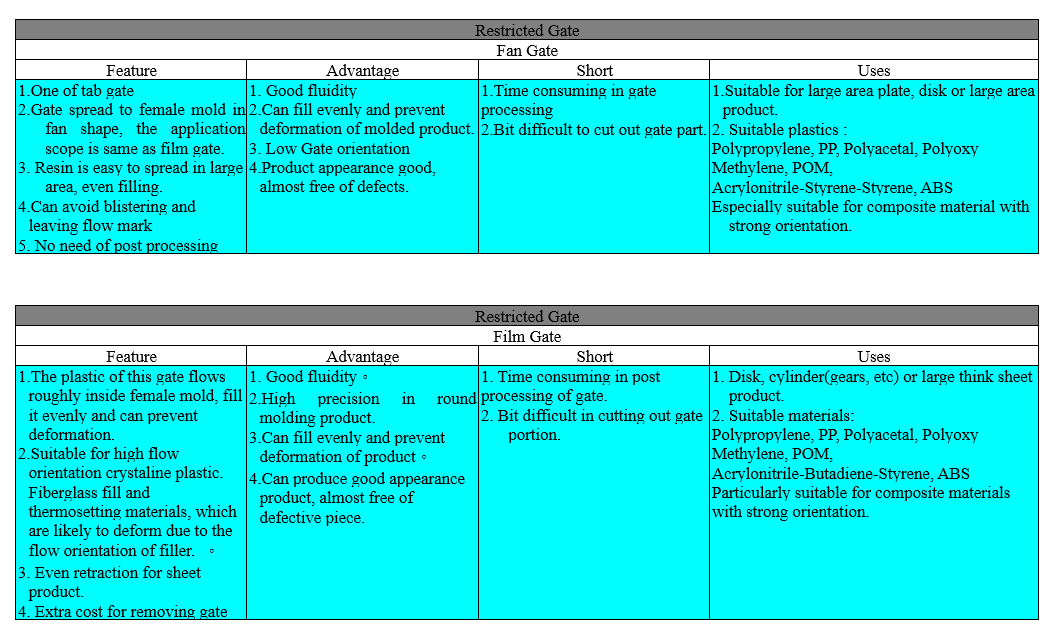

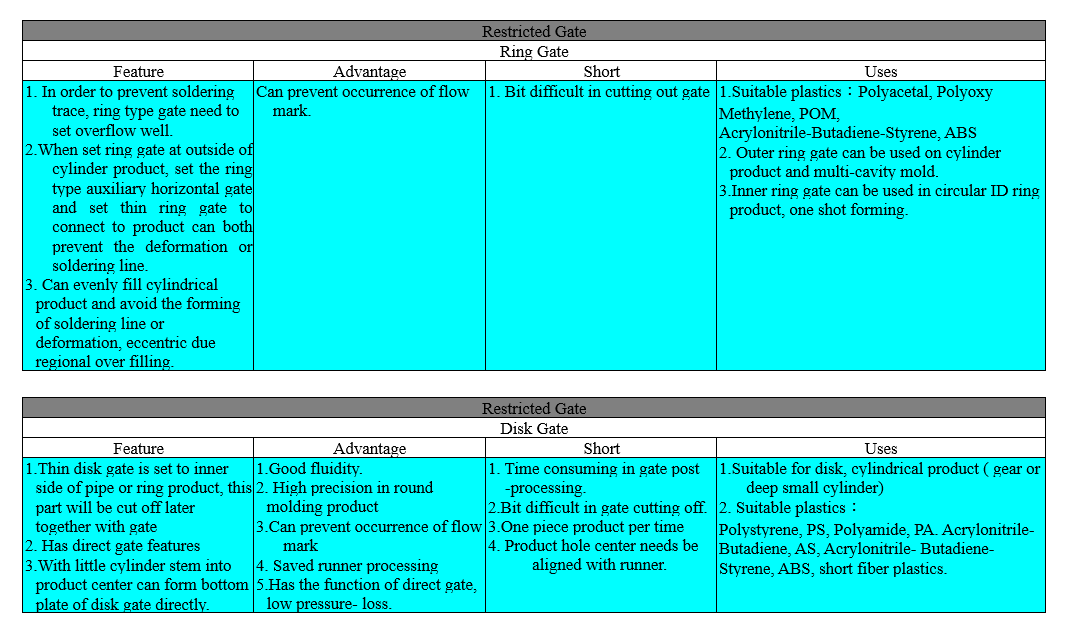

Gerbang memiliki pengaruh besar pada fitur cetakan dan tekanan internal. Biasanya jenis yang sesuai dipilih sesuai bentuk produk yang dicetak. Mereka dapat dibagi menjadi Gerbang Terlarang dan Gerbang Tidak Terbatas. Yang pertama memiliki pintu masuk yang sempit antara pelari dan rongga cetakan. Mudah untuk memproses dan memotong produk cetakan dari pelari. Ini membantu mengurangi sisa stres. Sangat mudah untuk menyeimbangkan beberapa gerbang rongga dalam multi-produk dalam satu bidikan. Jenis ini umumnya diadopsi ketika resin cair di rongga cetakan tidak mungkin terbalik. Di bawah kategori ini, terdapat Gerbang Samping, Gerbang Tumpang Tindih, Gerbang Tab, Gerbang Kipas, Gerbang Film, Gerbang Cincin, Gerbang Disk, Gerbang Titik, dan Gerbang Kapal Selam. Yang terakhir adalah gerbang untuk material cair yang disuntikkan langsung ke dalam rongga dari sariawan. Ini adalah perwakilan dari gerbang yang tidak dibatasi. Jenis, lokasi, ukuran, jumlah gerbang mempunyai pengaruh langsung terhadap produk cetakan dalam hal penampilan, deformasi, retraksi dan kekuatan. Oleh karena itu, dalam perancangan, hal-hal berikut harus dipertimbangkan:

- Bentuk Gerbang:

Bentuk gerbang mempengaruhi fluiditas resin cair di dalam rongga, tampilan produk cetakan, dan arah aliran material. Oleh karena itu perlu untuk memilih jenis gerbang berdasarkan jenis bahan atau bentuk produk cetakan dan pengaruhnya terhadap arah aliran.

- Lokasi dan jumlah gerbang:

(1) Lokasi gerbang harus memungkinkan bahan cair mengalir ke seluruh bagian cetakan,

dan sebaiknya berada di bagian tengah atau bagian tebal dari produk cetakan.

(2) Lubang pada produk cetakan akan memiliki kunci pada cetakan. Jangan biarkan bahan yang disuntikkan

tekuk atau geser tombol tersebut.

(3) Ketika berada di dua lokasi atau lebih, mereka tidak boleh membiarkan garis pengelasan atau gelembung udara rusak

penampilan produk dan mengurangi kekuatannya.

(4) Tegangan sisa cenderung terkonsentrasi di dekat gerbang, yang dapat menjadi kaku dan kaku

retakan. Jadi disarankan untuk tidak memilih lokasi kekuatan penopang.

(5) Pemilihan lokasi yang tidak menonjol pada permukaan produk, lebih mudah diproses.

3.Jenis Gerbang (Bentuk):

Berdasarkan fungsinya, gerbang dapat dibedakan menjadi Gerbang Terlarang dan Gerbang Tidak Terbatas. Yang pertama adalah membuat bagian sempit pada sambungan antara pelari utama/cabang dan cetakan untuk menahan aliran material; yang kemudian memiliki sariawan agar material dapat mengalir langsung ke pintu masuk cetakan betina. Gerbang yang biasanya dibatasi lebih dipilih. Fitur, kekurangan, dan manfaat tercantum dalam tabel berikut.