Info produk

Dalam penerapan sebenarnya, ada banyak contoh bahwa penerapan teknik GAIM memperbaiki tanda permukaan tenggelam dan distorsi yang disebabkan oleh cetakan yang ada; Namun konsep desainnya sangat berbeda dengan cetakan injeksi konvensional, diperlukan desain ulang jalur udara untuk meningkatkan kualitas cetakan.

Hal ini dapat mengurangi kebutuhan gaya penjepitan yang lebih tinggi, tetapi harus memiliki jarak dalam kolom dan volume injeksi yang cukup besar.

Hal ini dapat mengurangi tegangan sisa pada produk, dan dapat mencegah distorsi retraksi.

Mempersingkat waktu pencetakan dan mengurangi berat adalah alasan utama penerapan GAIM pada potongan yang berat dan tebal, namun lamanya siklus pencetakan masih bergantung pada waktu pendinginan bagian produk yang paling tebal setelah pengosongan.

CAIM dapat menghilangkan mekanisme chamfering dan coring serta mengurangi material cetakan (dengan cetakan bertekanan rendah) namun akan meningkatkan jarum udara, modifikasi cetakan dan biaya pengujian cetakan.

Unit GASCIM menggunakan nitrogen bertekanan tinggi yang dihasilkan dari perangkat gas khusus untuk secara tepat mengontrol tekanan gas, aliran, waktu untuk menyuntikkan gas ke dalam resin cair dalam cetakan injeksi bersama terjepit dan cetakan injeksi bersama sandwich berbantuan gas lengkap. Dengan kata lain, GASCIM adalah peralatan pemrosesan yang menggabungkan cetakan Iijeksi berbantuan gas dan cetakan injeksi bersama sandwich. Fungsi yang disertakan adalah manfaat dari kedua induknya, dan aplikasinya dapat diperluas ke dinding tipis 3C untuk meningkatkan kemakmuran cetakan, mengurangi distorsi dan deformasi, meningkatkan hasil produk, mengurangi biaya dan meningkatkan fungsi produk dan kualitas.

PET adalah polietilen tereftalat, poliester jenuh yang dipolimerisasi bersama dengan tereftalat dan Etilen Glikol. Transparansi, kilap, dan kedap udara bagus, serta memenuhi Standar Keamanan Pangan, dan dapat didaur ulang untuk digunakan kembali. Suhu perpindahan kaca (Tg) PET adalah antara 75~80℃, dan suhu cetakan injeksi antara 270~310℃, suhu cetakan adalah 130~150℃. Karena PET memiliki daya serap air yang tinggi, pencegahan kelembapan secara khusus diperlukan dalam penyimpanan, dan sebelum diproses, PET harus dikeringkan dan dikeringkan pada suhu 150~180℃ selama 4 jam secara normal. Dan, untuk mencegah resin menyerap kembali kelembapan, suhu harus dijaga di atas 140℃. Saat pengoperasian dihentikan, untuk mencegah resin berubah menjadi kekuningan, suhu dehumidifier / pengering perlu diturunkan hingga 100℃, hanya menjaga suhu tetapi tidak menjaga kelembapan. Pada cetakan injeksi, jika suhu material terlalu tinggi, gaya geser sekrup terlalu tinggi atau putaran terlalu cepat, kemungkinan besar akan menghasilkan asetaldehida dan menyebabkan kaudasi. Biasanya, botol PET yang dicetak harus mengandung kurang dari 3 ppm asetaldehida.

Secara umum, metode cetakan PET preform ada dua jenis: cetakan tiupan langsung dan cetakan tiupan diperpanjang.

1. Cetakan hembusan langsung: Ini untuk menyuntikkan botol PET cair pada mesin yang sama (biasanya disebut sebagai Cetakan Tiup Peregangan Injeksi, kemudian dalam cetakan berongga ditiup dan diregangkan ke produk yang dicetak. Karena botol PET dicetak dan ditiup regangan pada unit yang sama , sehingga disebut juga metode satu langkah, dan sebelum botol mendingin, botol ditiup dengan sisa panasnya, sehingga disebut juga metode Hot Bottle Blank.

2. Cetakan tiup regangan: Dalam metode ini, mesin injeksi digunakan untuk memproduksi botol, kemudian botol yang didinginkan dipanaskan pada unit tiup regangan, dan diregangkan dan ditiup dalam botol berongga untuk dicetak. Karena metode ini diproses pada mesin injeksi dan stretch blow, maka disebut juga metode 2 Langkah. Selain itu, metode ini memanaskan botol yang didinginkan untuk ditiup dan diregangkan, disebut juga metode botol dingin. Alur prosesnya adalah sebagai berikut: menghilangkan kelembapan dan mengeringkan bahan PETmesin injeksi melelehkan bahan dan menyuntikkan ke dalam cetakanmendinginkan botol PET untuk dicetakcetakan tiup regangan sumbu ganda dengan Stretch Blow Moulding. Catatan: Regangan sumbu ganda adalah regangan memanjang dengan batang regangan dan udara bertekanan tinggi untuk pemanjangan kesamping.

3. Penerapan: Umumnya, metode satu langkah lebih cocok untuk produksi volume kecil dengan spesifikasi dalam jumlah besar. Metode 2 langkah cocok untuk produksi massal tipe terbatas. Seri FT-P kami—Unit khusus cetakan injeksi PET preform adalah metode 2 langkah.

1. PET melakukan mesin cetak injeksi .

2. Penurun kelembapan

3. Pengering Hopper

4. Pemuat Otomatis

5. Pengontrol Suhu Cetakan

6. Pendingin

7. Robot

8. Konveyor

Bahan PET telah banyak digunakan dalam wadah pengepakan untuk produk-produk berikut: botol air, botol jus, botol minyak nabati, botol kosmetik, botol obat, botol beruang, botol leher lebar, botol deterjen.

1. Oli Hidraulik: Periksa apakah oli hidrolik berada di antara min. dan maks. garis pengukur oli? Jika saklar oli pengisi otomatis berada pada level yang tepat?

2. Air pendingin: Periksa apakah pipa air pendingin bebas dari kebocoran dan apakah ketinggian air cukup untuk menghasilkan efek pendinginan normal.

3. Nyalakan elemen pemanas dan periksa: Pastikan pemanas listrik pengering, tong, dan cetakan dalam kondisi normal, terutama suhu harus mencapai suhu yang disetel sebelum melakukan gerakan injeksi, mundur, dan mengencangkan.

4. Periksa pintu pengaman dan batang pengaman: Pastikan pembukaan dan penutupan pintu pengaman normal, dan kontak antara pintu pengaman dan setiap saklar batas dan katup pelepas tekanan normal. Pastikan batang pengaman berada pada posisi yang benar dan terkunci dengan kuat. Pastikan tombol tekan merah pada kotak operasi berfungsi normal, untuk menjamin keselamatan operator.

5. Pemeriksaan alat pelumas: Periksa apakah level minyak pelumas mencukupi dan pengaturan waktu pengisian sudah tepat serta perpipaan alat pengarsip tidak terhalang?

6. Pemeriksaan mekanisme pergerakan: Semua mekanisme pergerakan harus memiliki pelumasan yang tepat, dan serpihan serta debu pada bagian yang bergerak harus dibersihkan dan menjaga permukaan gesekan tetap bersih dan halus. Tidak ada perkakas yang boleh ditempatkan pada bagian yang bergerak, untuk menghindari kerusakan saat mesin sedang beroperasi.

7. Pemeriksaan perangkat penutup cetakan bertekanan rendah: Sesuaikan perangkat penutup cetakan bertekanan rendah dengan benar untuk memastikan keamanan cetakan.

8. Periksa kondisi lainnya: Pastikan semua pengaturan, seperti suhu, tekanan, kecepatan, waktu dan jarak sudah benar.

9. Pemeriksaan bebas beban: Kerjakan operasi otomatis penuh pada tekanan rendah dan biarkan berjalan bebas beban selama 10 hingga

30 menit. dan memulai operasi normal setelah kondisi kerja stabil tercapai.

10. Pemeriksaan kebisingan: Catat suara pada pengoperasian normal dan suara pompa hidrolik, sehingga operator dapat mendeteksi kelainan seperti penyumbatan filter, saluran masuk udara, keausan internal. Suara dengungan solenoid berhubungan dengan serpihan di poros internal. Bunyi dengungan relay dan kontak magnet menandakan adanya kotoran dan debu pada kontak tersebut. Memeriksa penyebab kebisingan akan membantu dalam mencegah kerusakan.

1. Tutup gerbang hopper material dan kurangi atau tutup alat pemanas hopper (tergantung pada

lamanya waktu pemberhentian.

2. Keluarkan semua resin di dalam pipa material, terutama bahan asam dan korosif harus dibersihkan secara menyeluruh.

3. Lap cetakan untuk membersihkan dan menerapkan perawatan anti karat. (tergantung pada lamanya waktu penghentian operasi)

4. Saat mesin berhenti, jika cetakan belum dilepas, jangan luruskan sakelar.

5. Tutup air pendingin dan matikan listrik.

6. Bersihkan mesin.

Pemeriksaan rutin mingguan

1. Pemeriksaan pemanas—Periksa apakah ada kabel yang putus atau kontak yang sakit. (Untuk model CE, periksa pembacaan amp meter).

2. Pemeriksaan kebocoran—Periksa sambungan silinder, pipa oli, dan solenoid dari kebocoran.

3. Pemeriksaan sekrup dan mur—Periksa baut, sekrup, dan mur seluruh mesin apakah ada yang hilang atau kendor.

4. Periksa pita pemanas nosel—lepaskan semua bahan yang melekat pada kabel timah dan pita pemanas nosel.

5. Buang sisa oli yang menempel pada mesin.

6. Pembersihan jaring penyaring - dalam bulan pertama, bersihkan setiap minggu, setelah itu setiap bulan. Bersihkan seluruh mesin.

Cek rutin bulanan

1. Lakukan pemeriksaan yang lebih ketat sesuai item mingguan dan dengan cara yang ditentukan.

2. Pemeriksaan kabel ground: kabel ground harus diperiksa secara ketat untuk memastikan pengguna tidak mengalami sengatan listrik.

3. Pengecekan kabel listrik : Ada kemungkinan bagian kelistrikan lepas karena getaran, terbakar karena bertambahnya arus. Jadi sekrup terminal harus dikencangkan dengan kuat, dan debu, benda asing, dan oksidasi pada kontak harus dihilangkan.

4. Pelat cetakan bergerak dan pemeriksaan skate kursi motor hidrolik: periksa apakah skate aus, sekrup longgar dan bagian yang bergerak dilumasi.

5. Pembersihan dan pemeriksaan pendingin: jika digunakan air bawah tanah, air industri, atau air asin, keluarkan pendingin untuk dibersihkan setiap bulan untuk meningkatkan dan memperpanjang efisiensi dan masa pakai pendingin. Jika menggunakan air keran biasa, air tersebut dapat dibersihkan dalam jangka waktu enam bulan (Pada dasarnya, air lunak lebih disukai, dan tambahkan bahan pelembut dan bahan pembersih kerak.)

Pemeriksaan rutin enam bulan

1. Ulangi item bulanan dengan sikap yang lebih ketat dan tegas.

2. Pemeriksaan rutin oli hidrolik: minta pemasok oli untuk melakukan pemeriksaan oli hidrolik secara rutin untuk memastikan kualitas oli hidrolik.

3. Periksa apakah ada keausan yang tidak normal pada bagian mesin yang bergerak.

Pemeriksaan rutin tahunan

1. Ulangi item setengah tahun dengan sikap yang lebih ketat dan tegas.

2. Pemeriksaan motor listrik: Bersihkan lubang masuk bagian pendingin motor listrik dengan sikat baja atau peniup udara, karena jika ada kotoran atau debu maka akan menyebabkan motor menjadi panas dan mengakibatkan kerusakan panas lainnya secara langsung.

3. Pemeriksaan sistem ventilasi: Jendela ventilasi yang dipasang pada mesin tertutup adalah untuk ventilasi, sehingga noda oli dan kotoran yang menempel harus dibersihkan untuk mencegah kerusakan akibat pemanasan atau menyebabkan suhu oli naik.

4. Pemeriksaan insulasi: Insulasi penutup kawat diturunkan secara bertahap, sehingga perlu dilakukan tindakan insulasi untuk menghindari kebocoran listrik yang tidak disengaja dan identifikasi lebih awal akan memungkinkan pencegahan.

Secara umum, plastik dapat dibagi menjadi 2 kategori, yaitu termoplastik dan termoset.

Pada suhu sekitar, termoplastik berbentuk butiran dan bila dipanaskan sampai suhu tertentu akan menjadi cair dan bila didinginkan akan memadat menjadi suatu bentuk. Kalau dipanaskan lagi, akan meleleh lagi untuk plesteran berikutnya.

Oleh karena itu, termoplastik dapat dicetak melalui pemanasan hingga cair dan pemadatan berulang. Jadi ada yang disebut bahan sekunder. Sebaliknya plastik termoset akan mengeras bila dipanaskan sampai suhu tertentu, bahkan jika dipanaskan kembali, statusnya tidak akan berubah lagi.

Jadi, plastik termoset tidak dapat dipanaskan untuk mengulangi pencetakannya. Oleh karena itu, bahan limbah termoset biasanya tidak dapat didaur ulang.

Kategorisasinya ditunjukkan seperti gambar berikut.

Singkatan :UP(Poliester Tak Jenuh)、EP(Resin Epoksi)、PF(Resin Fenolik)、MF(Resin Melamin)、UF(Resin Urea)、SI(Resin Silikon)、PI(Polimida)、PU(Polyurethane) 、 PABM( Poliamidabismaleimida)、BT(Bismaleimide-triazine)、 DAP(Polyarylphthalate)

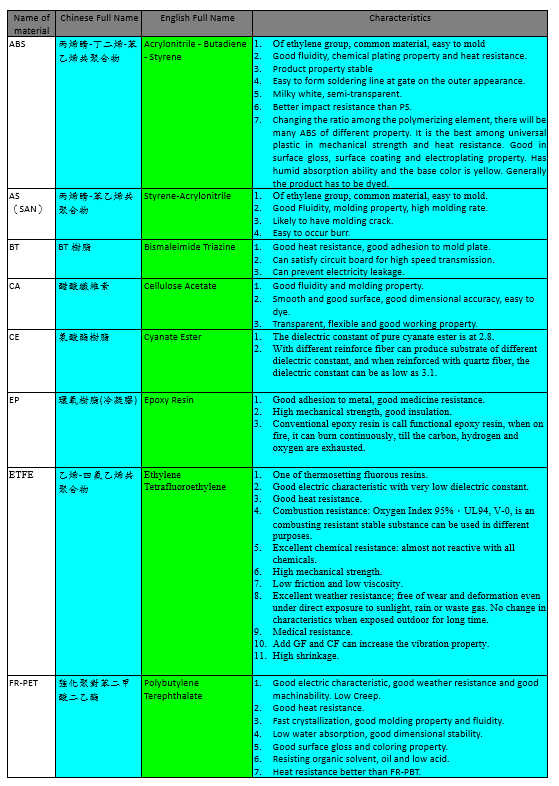

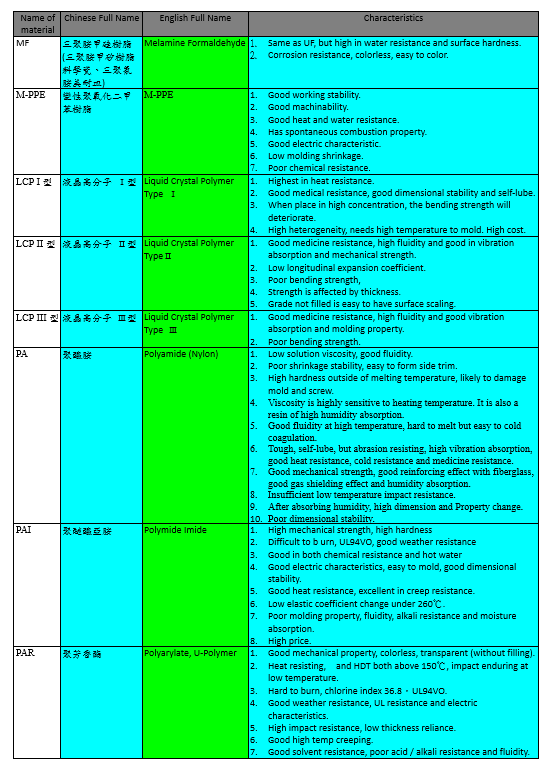

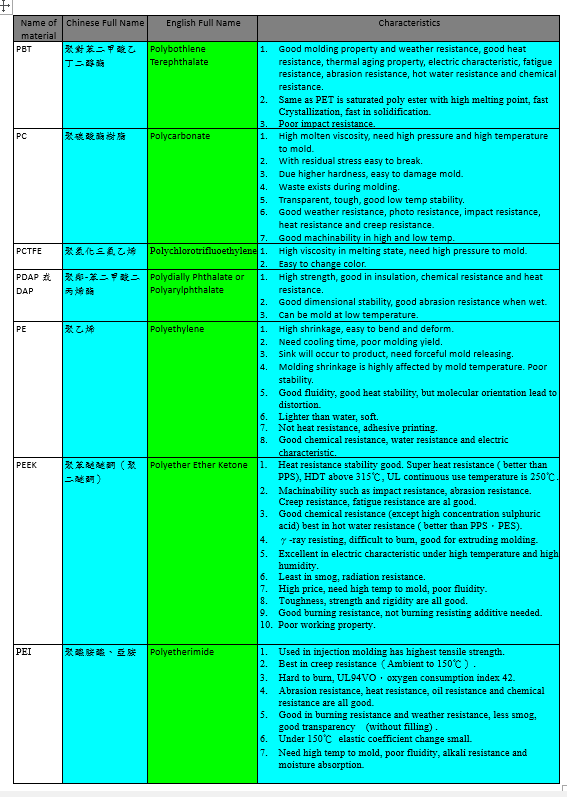

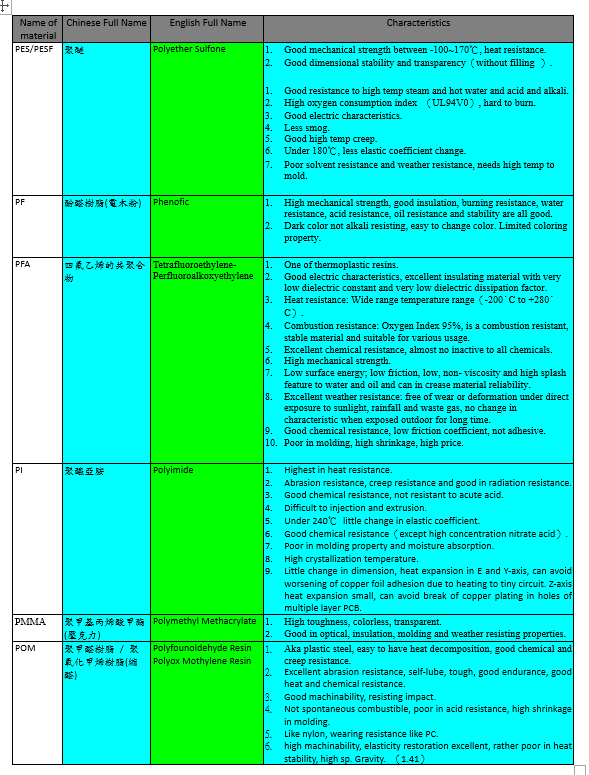

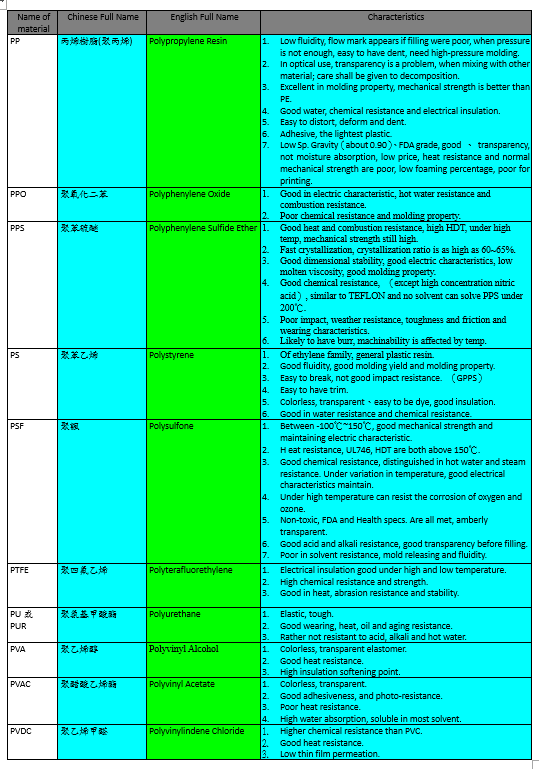

Berikut ciri-ciri bahan plastik yang sering digunakan, simak dibawah ini sebagai referensi.