Analisis Masalah Dan Solusi Cetakan Injeksi Dua Komponen Lampu Mobil

Karena desain dan polanya yang beragam, mesin cetak injeksi dua komponen telah banyak digunakan di banyak industri, seperti industri telepon seluler, industri pembuatan pena, industri otomotif, industri peralatan rumah tangga, industri perkakas tangan, industri kebutuhan sehari-hari , dll. Kajian ini mengambil industri otomotif sebagai sasarannya dan menerapkan teknologi injeksi dua komponen pada bidang lampu mobil, khususnya solusi berbagai permasalahan injeksi.

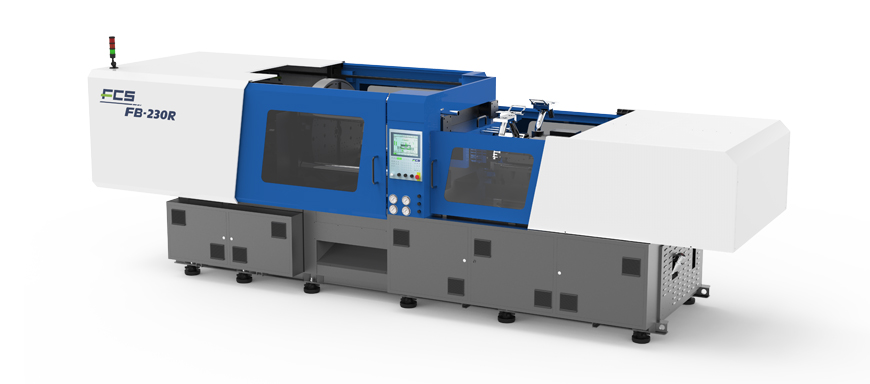

Foto/Mesin cetak injeksi dua komponen meja putar, yang cocok untuk produk dua komponen dan multi-komponen, banyak digunakan dalam industri pencahayaan otomotif.

Salah satu faktor kunci untuk cetakan injeksi multi-komponen adalah variabilitas program kontrol komputer. Bahkan untuk jenis produk yang sama, jika desain cetakan yang digunakan berbeda, program pengendalian yang berbeda harus diterapkan. Setelah pelanggan membeli mesin cetak injeksi multi-komponen, ketika cetakan baru dirancang, pemasok yang baik harus dapat dengan cepat memodifikasi atau meningkatkan mesin yang ada untuk memenuhi kebutuhan injeksi.

Foto/Mesin cetak injeksi dua komponen diaplikasikan pada lampu depan dua warna.

Baca selengkapnya>>Aplikasi suku cadang mobil

Teknologi Cetakan Multi-komponen untuk Lampu Mobil

Cetakan dua komponen dengan pelabelan dalam cetakan (IML), cetakan dua komponen dengan perakitan dalam cetakan (IMA), cetakan dua komponen dengan cetakan tumpukan, cetakan dua komponen dengan IML, IMA dan cetakan tumpukan, dan cetakan dua- pencetakan komponen dengan injeksi sandwich, semuanya dapat diselesaikan dalam satu mesin.

Seiring berkembangnya perekonomian nasional, industri otomotif telah menjadi industri pilar di Tiongkok dan menuntut kebutuhan lampu mobil yang lebih tinggi.

Kualitas lampu mobil penting untuk keselamatan berkendara. Oleh karena itu, undang-undang dan peraturan di semua negara di dunia memiliki persyaratan yang ketat terhadap lampu mobil. Desain harus memenuhi tidak hanya persyaratan keselamatan, tetapi juga persyaratan lainnya. Misalnya tampilannya harus menyatu dengan keseluruhan kendaraan, cantik dan praktis, serta memperhatikan aerodinamis, agar pengemudi dan penumpangnya merasa nyaman dan nyaman. Dalam hal ini desain lampu mobil juga mengalami perubahan seiring dengan berkembangnya industri otomotif.

Foto/Seri FB-R dengan fungsi penyisipan produk, produk tiga komponen dan empat komponen juga dapat dicetak untuk memperluas cakupan penggunaan. Foto menunjukkan lampu belakang empat warna.

Bahan dan Karakteristik Teknologi Lampu Mobil

Umumnya lampu mobil terdiri dari alas dan rumah. Basisnya sering kali terbuat dari bahan termoset - BMC (bulk moulding compound), dan wadahnya terbuat dari PMMA, PP atau ABS dengan dua atau tiga warna. Untuk lampu mobil dua warna, perhatian khusus harus diberikan pada bagian injeksi dari mesin cetak injeksi dua komponen, dan jarak tengah kedua sekrup harus sesuai dengan jarak tengah dari cetakan injeksi dua komponen.

Hal-hal Berikut Yang Harus Diperhatikan selama Produksi Injeksi

Faktor-Faktor yang Mempengaruhi Stabilnya Cetakan Lampu Mobil

Tanggapan Unit Kontrol: titik peralihan yang terlalu lama, gangguan kebisingan, keluaran perintah yang tidak stabil, dan suhu yang tidak stabil

Kebisingan Sistem Hidraulik: tekanan tidak stabil, kualitas posisi katup, histeresis, dan perubahan redaman tabung oli

Perbedaan Sistem Mekanik: kebocoran internal segel oli, redaman, perbedaan gesekan, posisi sekrup katup satu arah, dan efek satu arah

Plastisisasi Tidak Merata: variasi kualitas plastisisasi; kontrol suhu cetakan

FAQ tentang Desain Tabung Plastik untuk Lampu Belakang

(1) Sekrup tidak masuk saat idle

(2) Torsi yang dibutuhkan sekrup terlalu besar untuk diputar

(3) Plastiknya belum meleleh seluruhnya

(4) Pengukuran sekrup tidak stabil

(5) Pencampuran plastik tidak merata

(6) Suhu plastik cetakan suhu rendah meningkat dengan cepat

(7) Terdapat gelembung pada produk cetakan

(8) Produk yang dicetak mudah berubah menjadi hitam dan kuning di bagian dalam

(9) Sekrup mudah terkikis dan aus, serta memiliki masa pakai yang singkat

Titik Desain Barel Sekrup

Barel sekrup adalah komponen kunci dari mesin cetak injeksi, dan bertanggung jawab atas pengangkutan, peleburan, pencampuran, pengukuran bahan baku plastik. Barel erat kaitannya dengan kualitas produk yang dicetak.

Tujuan untuk meningkatkan sekrup plastisisasi:

(1) Meningkatkan geser dan pencampuran

(2) Pencampuran seragam

(3) Meningkatkan kemampuan plastisisasi

(4) Pastikan suhu leleh seragam

Titik Desain Sekrup Khusus untuk Lampu Belakang

(1) Rasio L/D: 21~23

(2) Permukaan harus sangat halus untuk menghindari penumpukan material.

(3) Ketebalan lapisan berlapis listrik ditingkatkan untuk meningkatkan ketahanan terhadap korosi.

(4) Rasio kompresi: 2,3; bagian pakan: sekitar 50%; bagian kompresi: sekitar 30%; bagian pengukuran: sekitar 20%

Baca selengkapnya>> Solusi untuk komponen besar dua komponen

Bacaan lebih lanjut>> Lihatlah tren perkembangan suku cadang kendaraan energi baru!