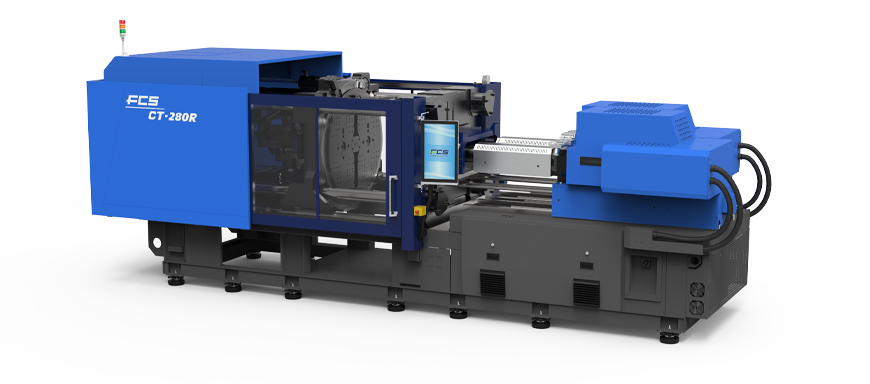

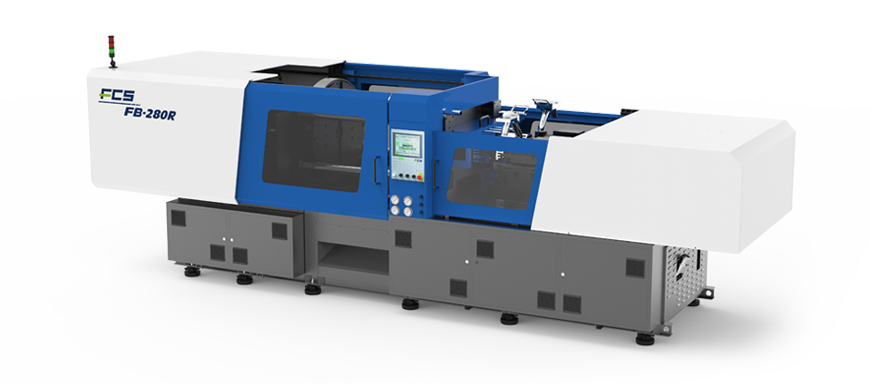

Izinkan FCS Memberi Tahu Anda Persyaratan Cetakan Injeksi Presisi Pada Mesin Cetak Injeksi

Apa definisi mesin cetak injeksi presisi?

Mesin cetak injeksi presisi mengacu pada mesin dan peralatan cetakan yang cocok untuk mencetak dan memproduksi produk plastik presisi. Bagaimana cara mengukur atau menilai mesin cetak injeksi presisi?

Biasanya, ada dua indikator untuk mesin cetak injeksi presisi: satu adalah penyimpangan ukuran produk yang berulang; yang lainnya adalah penyimpangan berat produk yang berulang. Indikator sebelumnya sulit dibandingkan karena perbedaan ukuran dan ketebalan produk; sedangkan indikator terakhir mewakili tingkat komprehensif mesin cetak injeksi.

Penyimpangan berat berulang dari mesin cetak injeksi biasa adalah sekitar 1%, sedangkan mesin yang lebih baik dapat mencapai 0,8%, sedangkan pada mesin presisi kurang dari 0,5%, dan pada mesin ultra-presisi kurang dari 0,3 %. Seperti disebutkan di atas, sebagai mesin cetak injeksi presisi, keakuratan ukuran produk umumnya harus berada dalam kisaran 0,01 mm hingga 0,001 mm.

Banyak injeksi presisi juga memerlukan mesin cetak injeksi untuk memiliki karakteristik berikut:

① Tekanan injeksi tinggi dan kecepatan injeksi tinggi

② Sistem penjepitan memiliki kekakuan dan akurasi penguncian mode yang cukup. Apa yang disebut akurasi penguncian mode mengacu pada keseragaman, penyesuaian, stabilitas, dan pengulangan gaya penjepitan yang tinggi, serta presisi tinggi dari posisi pembukaan cetakan dan penguncian cetakan.

③ Tekanan, laju aliran, suhu, dan pengukuran dapat dikontrol dengan presisi yang sesuai, dan injeksi multistage dapat digunakan untuk memastikan reproduksi proses pencetakan dan presisi produk yang berulang.

Persyaratan apa yang dimiliki cetakan injeksi presisi untuk mesin cetak injeksi?

1. Fitur teknis:

① Tekanan injeksi

Mesin cetak injeksi biasa: 147-177 Mpa; mesin cetak injeksi presisi: 216-243 Mpa; mesin cetak injeksi tekanan ultra tinggi: di atas 243 MPa, biasanya 243-392 MPa.

Keuntungan pencetakan bertekanan tinggi dengan mesin cetak injeksi presisi adalah sebagai berikut:

A. Meningkatkan presisi dan kualitas produk presisi.

Tekanan injeksi memiliki pengaruh paling jelas terhadap penyusutan cetakan produk. Ketika tekanan injeksi mencapai 392 MPa, penyusutan cetakan produk hampir nol. Saat ini, keakuratan produk hanya dipengaruhi oleh kontrol cetakan atau lingkungan. Eksperimen menunjukkan bahwa kekuatan mekanik produk dapat ditingkatkan sebesar 3-33% bila tekanan injeksi dari 98 MPa menjadi 392 MPa.

B. Mengurangi ketebalan dinding produk presisi dan menambah panjang cetakan.

Ambil contoh PC, tekanan injeksi mesin biasa adalah 177 Mpa, dan produk dengan ketebalan dinding 0,8 mm dapat dicetak, sedangkan tekanan injeksi mesin presisi adalah 392 MPa, dan produk dengan ketebalan dinding di atas 0,45 mm dapat dicetak. Mesin cetak injeksi bertekanan sangat tinggi dapat menghasilkan produk dengan rasio panjang aliran yang lebih besar.

C. Memberikan pengaruh penuh terhadap laju injeksi dengan meningkatkan tekanan injeksi.

Untuk mencapai laju injeksi terukur, ada dua metode: Pertama, meningkatkan tekanan injeksi maksimum sistem; kedua, mereformasi parameter perangkat injeksi atau sistem injeksi, termasuk parameter sekrup;

② Kecepatan injeksi lem:

Kecepatan injeksi yang tinggi diperlukan untuk mesin cetak injeksi yang presisi. Kecepatan injeksi mesin cetak injeksi hidrolik presisi harus lebih dari 200mm/s, dan mesin cetak injeksi serba listrik bisa lebih dari 300mm/.

2. Fitur kontrol mesin cetak injeksi presisi:

①Karena akurasi berulang yang tinggi (reprodusibilitas) parameter cetakan injeksi diperlukan, kontrol umpan balik injeksi multistage harus diterapkan.

1. Kontrol posisi bertingkat

2. Kontrol kecepatan bertingkat

3. Kontrol tekanan penahan bertingkat

4. Kontrol tekanan balik bertingkat

5. Kontrol kecepatan sekrup bertingkat

Keakuratan sensor perpindahan harus minimal 0,1 mm, sehingga langkah pengukuran, langkah injeksi, dan ketebalan bantalan sisa (titik pemantauan injeksi) dapat dikontrol dengan ketat. Dengan demikian, kuantitas injeksi dapat dipastikan secara akurat setiap saat untuk meningkatkan akurasi pencetakan produk.

②Kontrol suhu laras dan nosel harus tepat.

Overshoot dan fluktuasi suhu harus kecil ketika sistem kontrol suhu dipanaskan. Kontrol suhu proporsional, integral, dan diferensial PID digunakan untuk injeksi presisi guna mengontrol akurasi suhu agar berfluktuasi dalam ±1°C. Akurasi kontrol suhu mesin cetak injeksi ultra-presisi berada dalam ±0,1°C ketika deviasi suhu dikontrol secara stabil dalam ±0,2°C.

③Suhu oli hidrolik mesin cetak injeksi perlu dikontrol.

Perubahan temperatur oli mesin cetak injeksi menyebabkan fluktuasi tekanan injeksi, sehingga harus digunakan alat pendingin untuk oli hidrolik, dan temperatur oli harus distabilkan pada 50-55°C.

④Suhu cetakan perlu dikontrol.

Suhu cetakan mempunyai pengaruh yang besar terhadap penyusutan termal produk selanjutnya, dan juga mempengaruhi kualitas dan kristalinitas produk, serta sifat mekanik produk. Jika waktu pendinginannya sama, maka ketebalan produk yang dicetak pada rongga cetakan bersuhu rendah lebih besar dibandingkan dengan produk yang dicetak dalam rongga cetakan bersuhu tinggi.

3. Sistem hidrolik mesin cetak injeksi presisi

① Untuk sistem sirkuit oli, diperlukan katup tekanan proporsional, katup aliran proporsional, atau sistem pompa variabel loop tertutup.

Untuk sistem hidrolik mesin cetak injeksi, katup tekanan proporsional dan katup aliran proporsional diperlukan untuk mewujudkan tekanan dan aliran kerja yang berbeda. Katup proporsional ada di sistem hidrolik pompa tetap dan sistem hidrolik pompa variabel untuk mengontrol tekanan kerja dan keluaran aliran oleh pompa oli dan mewujudkan penyesuaian linier proporsional.

② Pada mekanisme penjepitan tekanan langsung, sirkuit oli pada bagian penjepit dipisahkan dari sirkuit oli pada bagian injeksi. Persyaratan ini untuk mesin cetak injeksi tekanan langsung karena mesin cetak injeksi tekanan langsung mulai menyuntikkan lelehan dan mengisi rongga cetakan segera setelah penjepitan dimulai pada tekanan tinggi. Pada saat yang sama, silinder penjepit harus diisi dengan oli untuk membentuk tekanan tinggi untuk penjepitan. Jika tidak, pelat tengah akan mundur karena tekanan pengisian dan gaya muai, yang tidak boleh terjadi. Oleh karena itu, rangkaian oli pada bagian penjepit harus dipisahkan dari rangkaian oli pada bagian injeksi. Jika tidak, masalah kelebihan beban pompa oli akan terjadi karena oli mengisi silinder oli untuk penjepitan dan silinder oli untuk injeksi pada saat yang bersamaan, yang akan mempengaruhi kecepatan injeksi dan stabilitas sistem.

③ Karena kecepatan tinggi mesin cetak injeksi presisi, kecepatan respons sistem hidrolik harus ditekankan.

Injeksi presisi sebagian besar diselesaikan dalam kondisi tekanan injeksi tinggi dan kecepatan injeksi tinggi (konektor atau tombol ponsel), dan waktu pengisian sangat singkat, umumnya hanya sepersepuluh detik. Oleh karena itu, sistem dituntut memiliki kinerja respon yang tinggi. Jika tidak, akan terjadi fenomena penundaan respons, yang pada akhirnya akan menyebabkan penyimpangan yang besar antara kebutuhan sinyal keluaran sistem dan sinyal masukan. Karena proses pencetakan sulit untuk di-debug, stabilitas ukuran atau berat produk akan terpengaruh langsung dalam produksi.

Tingginya daya tanggap mesin cetak injeksi bergantung pada waktu pemindaian pengontrol, waktu respons pompa oli, dan waktu respons katup oli. Sistem hidrolik dengan katup servo memiliki keunggulan yang cukup besar dalam respon dan akurasi berulang.

Mesin cetak injeksi pompa variabel memiliki daya tanggap yang tinggi karena tekanan dan keluaran aliran pompa oli disesuaikan dengan sudut ayunan swashplate pompa oli, dan akurasi pengulangan pompa oli dapat mencapai di bawah 0,2%.

④ Sistem hidrolik mesin cetak injeksi presisi harus sepenuhnya mewujudkan proyek integrasi mesin-listrik-cair-instrumen.

Saat ini, kontrol semua komputer banyak digunakan dalam mesin cetak injeksi, dengan fungsi cerdas yang ditingkatkan secara bertahap, seperti "dialog manusia-mesin", diagnosis mandiri kesalahan, pemantauan status pencetakan, dan pemantauan kualitas SPC. Sistem hidrolik mesin cetak injeksi adalah komponen daya untuk setiap tindakan mesin cetak injeksi, pengontrol adalah pusat kendali sistem hidrolik, dan beberapa instrumen adalah bagian tambahan yang memantau keadaan mesin yang sedang berjalan. Faktanya, mesin cetak injeksi adalah benda cerdas yang digabungkan secara organik dengan mesin, listrik, cairan, dan instrumen.

4. Fitur struktural mesin cetak injeksi presisi

(1) Karena tekanan injeksi yang tinggi pada mesin cetak injeksi presisi, sistem penjepitan memerlukan kekakuan yang tinggi, dan paralelisme templat bergerak dan templat tetap harus dikontrol dalam kisaran 0,08-0,10 mm.

(2) Cetakan bertekanan rendah perlu dilindungi dan ketepatan gaya penjepitan perlu dikontrol karena gaya penjepit akan mempengaruhi derajat deformasi cetakan dan pada akhirnya toleransi ukuran produk.

(3) Kecepatan pembukaan dan penutupan cetakan harus cepat, umumnya sekitar 60mm/s.

(4) Bagian plastisisasi seperti sekrup, kepala sekrup, cincin periksa, dan laras pengisi daya harus dirancang menjadi bentuk struktural dengan kemampuan plastisisasi yang kuat, tingkat homogenisasi yang baik, dan efisiensi injeksi yang tinggi; torsi penggerak sekrup harus besar, dan dapat diubah tanpa batas.

Manifestasi injeksi presisi dicapai dengan mesin cetak injeksi

Mesin cetak injeksi presisi mengacu pada mesin dan peralatan cetakan yang cocok untuk mencetak dan memproduksi produk plastik presisi.

Seperti disebutkan sebelumnya, produk injeksi telah diterapkan di berbagai bidang dan banyak digunakan untuk menggantikan komponen logam dengan presisi tinggi. Akibatnya, persyaratan ketat diajukan pada keakuratan ukuran, keakuratan kualitas, kualitas nyata, dan sifat mekanik produk injeksi. Pada saat yang sama, persyaratan yang lebih tinggi diajukan pada faktor teknologi yang mempengaruhi kualitas produk injeksi.

Keadaan ideal pengendalian produk dengan mesin cetak injeksi adalah dengan mengontrol secara langsung variabel ukuran produk, kualitas, kualitas nyata, dan sifat mekanik untuk kontrol umpan balik. Namun saat ini, sinyal non-listrik tersebut tidak dapat diukur secara langsung dan diubah menjadi sinyal listrik. Oleh karena itu, hanya variabel-variabel terkontrol dari mesin cetak injeksi yang mempengaruhi kualitas produk di atas yang dapat dikontrol, terutama meliputi:

(1) Untuk suhu setiap bagian laras peleburan sekrup, sinyal aperiodik, umumnya, setidaknya 4 bagian dipilih untuk pemanasan;

(2) Untuk suhu oli hidrolik, sinyal aperiodik, termokopel konvensional digunakan untuk deteksi

(3) Untuk perpindahan sekrup sebelum pencetakan, penggaris elektronik perpindahan digunakan untuk mendeteksi sinyal periodik, sehingga menghasilkan sinyal kecepatan

(4) Untuk tekanan sistem injeksi, sensor regangan dipasang pada silinder oli untuk injeksi guna mendeteksi sinyal periodik dan mengukur tekanan injeksi, tekanan penahan, dan sinyal tekanan balik.

(5) Untuk kecepatan sekrup, sensor kecepatan digunakan untuk mendeteksi, dan tekanan balik dijaga konstan

(6) Untuk posisi penghentian mundur sekrup, yang digunakan untuk mengukur jumlah injeksi, penggaris elektronik digunakan untuk pendeteksiannya

(7) Untuk tekanan injeksi, setidaknya empat tingkat kurva ditetapkan dan sinyal umpan balik terdeteksi untuk kontrol umpan balik

(8) Untuk kecepatan injeksi, setidaknya empat tingkat kurva ditetapkan dan sinyal umpan balik terdeteksi ke variabel perpindahan umpan balik dan kecepatan konversi untuk kontrol umpan balik.

Bacaan lebih lanjut:Tips Untuk Anda Memilih Mesin Cetak Injeksi yang Tepat