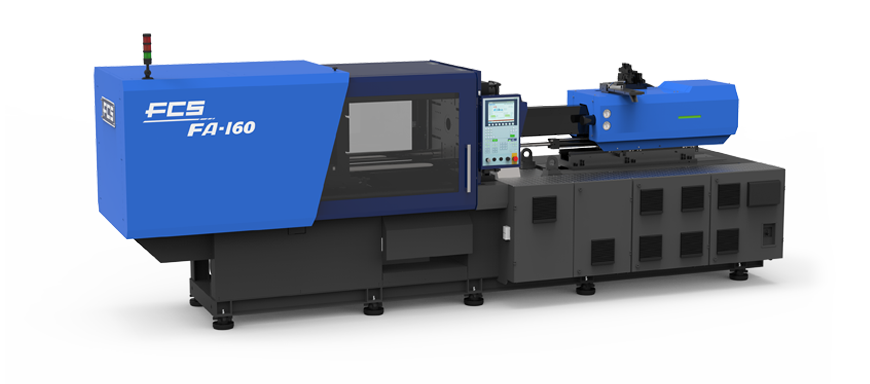

FCS Menunjukkan Pemeliharaan Sistem Hidraulik Mesin Cetak Injeksi

Transmisi hidrolik mesin cetak injeksi menggunakan oli hidrolik sebagai media kerja dan menggunakan energi tekanan oli hidrolik dalam volume kerja tertutup untuk mengirimkan energi atau daya atau sinyal. Kualitas oli dan seal hidrolik secara langsung mempengaruhi kestabilan kerja sistem hidrolik dan secara tidak langsung mempengaruhi kualitas produk. Untuk mencegah dan mengurangi kesalahan sistem hidrolik, mengurangi keausan dan memperpanjang masa pakai, kita harus menggunakan dan memelihara oli hidrolik secara ketat.

Secara umum, 70% kegagalan perangkat hidrolik disebabkan oleh penggunaan dan pemeliharaan oli hidrolik yang salah atau tidak tepat. Mempertahankan kebiasaan perawatan yang baik dan pemeliharaan preventif adalah cara paling efektif untuk mengurangi dan mencegah kegagalan hidrolik pada alat berat. Oleh karena itu, pemeliharaan oli hidrolik dan sistem hidrolik dengan baik sangatlah penting. Oleh karena itu, perlu diperkenalkan persyaratan karakteristik oli hidrolik.

Sifat terpenting oli hidrolik adalah kekentalan dan kebersihannya, serta anti oksidasi yang baik, anti aus, anti busa, anti korosi, dan pelumasan yang baik.

Viskositas oli hidrolik dinyatakan dengan viskositas kinematik rata-rata pada 40℃. Oli hidrolik anti aus No. 46 kami yang umum digunakan (46csT/40℃) berarti bahwa viskositas kinematik rata-rata oli hidrolik ini adalah 46m2/S pada 40℃.

Hubungan antara viskositas oli hidrolik dengan tekanan dan temperatur adalah sebagai berikut: Viskositas menurun seiring dengan meningkatnya temperatur; sedangkan viskositas meningkat seiring dengan meningkatnya tekanan.

Pengujian berkala terhadap kinerja oli hidrolik. Jika oli tercemar atau rusak, masa pakai mesin cetak injeksi akan diperpendek, dan kesalahan dapat terjadi. Oleh karena itu, perlu dilakukan pengujian oli secara berkala untuk mendeteksi perubahan performa oli. Berdasarkan hal ini, apakah akan mengganti oli dapat diputuskan. (Jika kondisinya memungkinkan, nilai data yang dideteksi oleh laboratorium profesional adalah yang terbaik) Kita dapat menggunakan metode visual sederhana untuk memahami status oli:

Uji kenampakan: Sampel minyak baru dan sampel minyak bekas dimasukkan ke dalam tabung reaksi masing-masing, dan dibandingkan warna, kejernihannya, benda terapung, dan pengendapan air di dasar tabung reaksi.

Uji tetes: Tetesan minyak yang lama ditempelkan pada kertas saring (kertas penyerap minyak) dan diamati setelah satu jam. Jika oli kotor atau jelas-jelas rusak, polutan akan mudah terlihat.

Menggosok jari: Minyak bekas bisa digosokkan pada jari. Jika kekentalannya berkurang dan memburuk, tangan terasa kasar dan tidak ada rasa lengket. Tetesan minyak jatuh dari jari dengan lancar dan tidak ada pantulan lengket.

Perawatan hidrolik dimulai dari aspek berikut

(1) Ganti oli hidrolik lama

Prinsipnya, oli hidrolik sebaiknya diganti setiap 5.000 jam pengoperasian mesin atau paling lama satu tahun. Betapapun bagusnya oli hidrolik, setelah digunakan dalam jangka waktu tertentu, partikel logam dan karet yang aus dari pompa dan bagian bergerak lainnya akan masuk ke dalam oli, yang akan menyebabkan terbentuknya lumpur dan kotoran. Selama perawatan normal, beberapa polutan akan menempel pada bagian-bagian tersebut dan dibawa ke dalam oli hidrolik.

Sekalipun oli hidrolik digunakan dengan benar, secara umum masa pakainya dianggap satu tahun, hingga dua hingga tiga tahun. Jika sudah rusak, maka harus diganti dengan oli baru tanpa ragu-ragu. Kualitas oli yang baik merupakan landasan untuk menjaga stabilitas sistem hidrolik.

Oli hidrolik diisi dengan truk filter oli khusus, bukan unit pompa yang dilengkapi dengan pompa. Penulis telah melihat banyak truk pompa minyak sederhana yang dilengkapi dengan pompa, yang memompa air limbah dan limbah minyak, serta menambahkan minyak baru.

Pompa yang memompa air limbah dan oli tidak memiliki saringan, dan kotoran paling kotor mengintai di dalam pompa dan pipa, yang bercampur dengan oli baru dan ditambahkan ke dalam tangki oli. Penulis telah menggunakan kotak berkali-kali untuk mengamati bahwa minyak baru yang baru mulai dipompa mengandung banyak polutan. Polutan ini hanya akan mencemari oli baru dan merusak pompa dan katup.

Ketepatan layar filter truk filter oli profesional biasanya 125um (mikron), dan umumnya terdapat dua layar filter, penyaringan perlindungan ganda, untuk melindungi kebersihan produk oli.

(2) Bersihkan bagian dalam tangki minyak

Perawatan hidrolik tidak semudah memompa oli lama, atau sekedar menambahkan oli baru. Penting tidak hanya mengganti oli baru tetapi juga membersihkan peralatan hidrolik.

Setelah oli lama dipompa hingga bersih, tangki oli tidak boleh diseka dengan lap untuk mencegah ujung benang menghalangi layar filter. Menggunakan bahan pembersih profesional itu mahal dan terdapat residu. Pengalaman yang diajarkan oleh seorang mekanik berusia 20 tahun: Tepung biasa dapat digunakan untuk diuleni menjadi adonan kering dengan menambahkan air bersih secukupnya, kemudian dapat dibagi menjadi beberapa bagian untuk mengolesi minyak, kotoran, dan logam. bubuk di tangki minyak. Ini bersih dan ekonomis, dan tidak memiliki residu.

Bingkai magnetik dan layar filter di tangki minyak dapat dibersihkan dengan minyak tanah dan sikat tembaga; setelah itu, bisa dibersihkan dan dikeringkan dengan senapan angin.

(3) Bersihkan filter udara

Filter udara di luar tangki oli memudahkan udara di dalam tangki oli masuk dan keluar sesuai dengan perubahan level oli di dalam tangki oli. Setiap kali oli diganti dan dirawat, filter udara harus dilepas, dibersihkan dengan minyak tanah dan dikeringkan dengan air gun. Jika tidak dibersihkan, kotoran dapat masuk ke tangki oli dan mempengaruhi kualitas oli.

(4) Bersihkan dinding bagian dalam dan luar pendingin oli-air

Kerak di dalam dan di luar tabung pendingin harus dibersihkan dengan larutan asam klorida lemah, dibilas dengan air dan dikeringkan dengan senapan angin.

Kotoran pada pelat penyekat harus dibersihkan dengan sikat tembaga.

(5) Bersihkan katup oli

Pertama, kotoran di luar klep dapat dibersihkan dengan kain bekas dan air gun. Steker dapat dicabut dan katup oli dapat dibongkar. Inti katup dan lumpur minyak serta serba-serbi pada badan katup dapat dibersihkan dengan sikat minyak tanah dan dikeringkan dengan senapan angin. Perhatian harus diberikan untuk menghindari pemasangan inti katup terbalik dan cincin-O hilang.

(6) Bersihkan silinder oli

Setelah membongkar silinder pengunci cetakan, bidal, alas, dan injeksi lem, blok silinder dan piston dapat dibersihkan dengan minyak tanah, dan segel oli, segel debu, dan cincin-O yang aus dan rusak dapat diganti. Alasan pembongkaran silinder oli, pemeriksaan seal oli, dan penggantian adalah sebagai berikut:

1. Stabilitas tekanan injeksi merupakan faktor utama yang menentukan kualitas produk jadi. Setiap 20.000 jam kerja mesin atau paling lama lima tahun, cincin penyegel dan cincin aus harus diganti. Meski oil seal bekas lima tahun tidak rusak parah, namun tetap harus diganti. Tidak dapat diperbaiki sampai terjadi kebocoran oli, karbonisasi, atau pelepasan tekanan, atau saat mesin rusak.

2. Kelonggaran batang piston dapat diperiksa.

3. Membersihkan bagian-bagian peralatan juga merupakan salah satu metode perawatan.

(7) Ganti elemen filter bypass.

(8) Periksa apakah sambungan pipa oli pengikat kendor, dan ganti pipa oli yang sudah tua dan bocor.

Baca terus: Paket layanan dan pemeliharaan FCS dengan pujian terus-menerus dari pelanggan!