Proses Pencetakan Injeksi Multi-Komponen Lampu Mobil

Perkenalan

Dengan berkembangnya perekonomian nasional, industri otomotif telah menjadi industri andalan suatu negara. Pesatnya perkembangan industri otomotif telah menuntut semakin tingginya kebutuhan akan penerangan mobil. Kualitas penerangan mobil merupakan faktor penting untuk menjamin keselamatan berkendara. Oleh karena itu, negara-negara di dunia telah menetapkan persyaratan ketat untuk penerangan mobil dalam undang-undang dan peraturan mereka.

Kini, lampu mobil yang semakin kaya, termasuk lampu depan, lampu belakang, lampu kabut, lampu sein, lampu bemper, lampu rem, lampu lebar, lampu mundur, lampu stop tinggi, lampu plat nomor, lampu peringatan bahaya, dan lampu kehormatan, sudah tersedia. telah dikembangkan.

Desain lampu harus memenuhi persyaratan keselamatan dalam peraturan perundang-undangan serta memenuhi kebutuhan aspek lainnya, seperti menyatu dengan bentuk mobil, indah dan praktis, sesuai dengan persyaratan aerodinamis, sehingga pengemudi dan penumpang merasa nyaman dan nyaman. Oleh karena itu, teknologi desain lampu saat ini mengalami perubahan seiring dengan perkembangan industri otomotif.

Analisis Bahan dan Cetakan Lampu Mobil

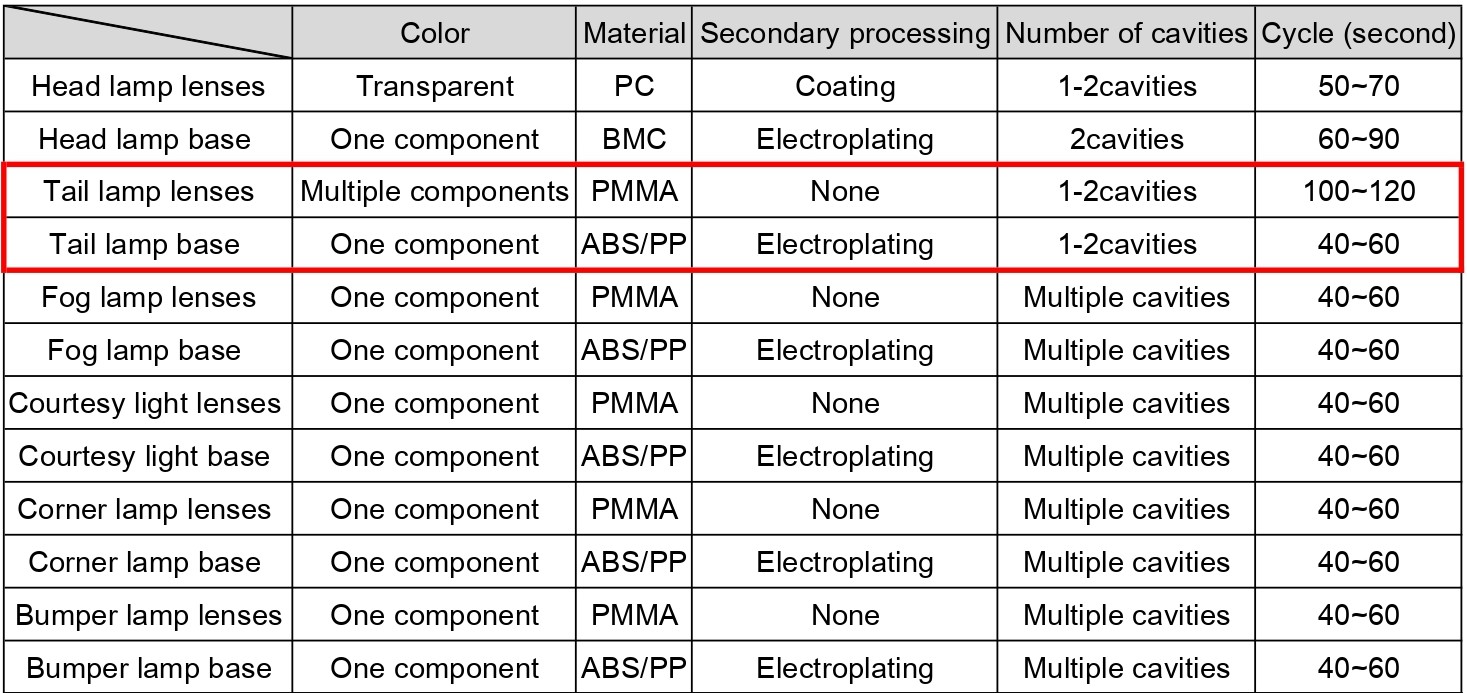

Lampu mobil biasanya terdiri dari alas dan lensa lampu otomotif. Basisnya biasanya terbuat dari BMC (bahan termoseting), sedangkan lensa lampu otomotif bisa dibuat dari bahan PMMA, PC, dan biasanya dua komponen, tiga komponen, atau bahkan empat komponen. Dalam produksi cetakan injeksi sebenarnya, kinerja aliran dan struktur cetakan dari lelehan plastik yang berbeda sangat bervariasi, dan lingkungan produksi serta kondisi proses sangat berbeda, sehingga sulit untuk mengontrol kualitas produk. Oleh karena itu, dalam proses produksi perlu dilakukan penyesuaian parameter proses secara berulang-ulang untuk mengoptimalkan hasil dan kualitas produk.

|  |

| Lampu kepala satu warna | Lampu depan dua warna |

Baca selengkapnya:Tren evolusi lampu mobil

|  |  |

| Lampu belakang dua warna | Lampu belakang tiga warna | Lampu belakang empat warna |

Klik:Aplikasi suku cadang mobil

Dalam proses produksi lampu dua komponen, perhatian khusus harus diberikan pada aspek injeksi dari mesin cetak injeksi dua komponen. Jarak tengah kedua sekrup harus sesuai dengan jarak tengah cetakan dua komponen. Masalah-masalah berikut dalam proses produksi harus diperhatikan:

Jenis Lampu, Bahan, dan Hubungan Cetakan (seperti yang ditunjukkan pada gambar) ↓

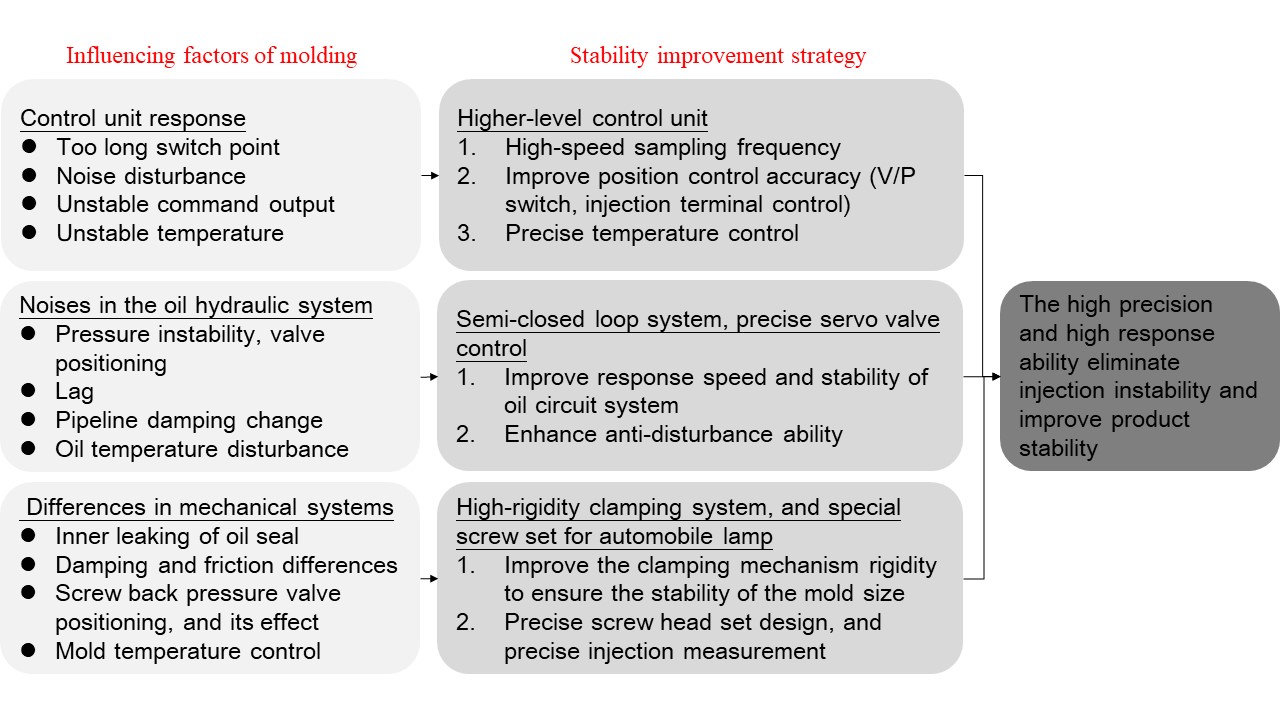

I. Elemen Penting untuk Cetakan Lampu Stabil

II. Desain Set Tabung Pengumpan Sekrup Khusus untuk Lampu Mobil

1. FAQ Desain

A. Sekrup berputar tanpa memberi makan

B. Sekrup tidak dapat berputar karena diperlukan torsi yang terlalu besar

C. Plastiknya belum meleleh seluruhnya

D. Pengukuran sekrup tidak stabil

E. Plastik tercampur tidak merata

F. Plastik cetakan bersuhu rendah mudah memanas

G. Ada gelembung di cetakan

H. Cetakannya mudah berbintik hitam atau menguning

I. Sekrup mudah terkorosi dan aus serta memiliki masa pakai yang rendah

2. Poin Penting Desain

Set tabung sekrup plastik adalah komponen penting mesin cetak injeksi, yang bertanggung jawab atas pengiriman bahan baku plastik, peleburan, pencampuran, pengukuran, dan fungsi lainnya. Oleh karena itu, sekrup plastik merupakan faktor penting yang mempengaruhi kualitas cetakan. Tujuan utama dari sekrup plastisisasi yang ditingkatkan adalah untuk:

A. Meningkatkan pencampuran geser.

B.Aduk rata.

C. Meningkatkan kapasitas plastisisasi.

D. Pastikan suhu perekat meleleh yang seragam.

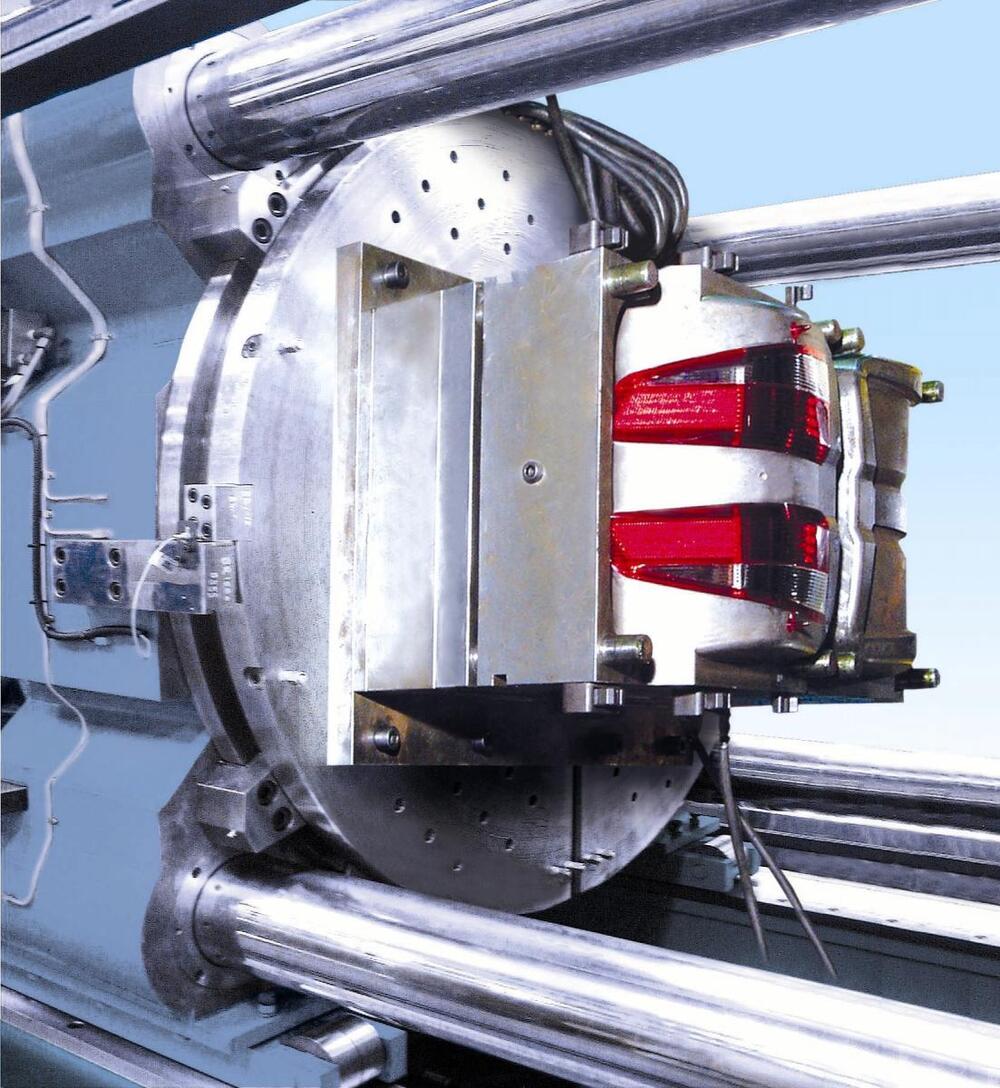

* Contoh: Poin-poin penting dalam desain sekrup khusus untuk lampu belakang

A.L/D: 21-23

B. Permukaan harus sangat halus untuk menghindari endapan material

C. Tambahkan proses ketahanan korosi untuk ketebalan pelapisan listrik

D. Rasio kompresi: 2,3/ Bagian pengumpanan: sekitar 50%/Bagian kompresi: sekitar 30%/Bagian pengukuran: sekitar 20%.

AKU AKU AKU. Solusi Injeksi Lampu Mobil Buruk

| Masalah | Larutan |

| Terbakar | Kurangi tekanan injeksi dengan injeksi kecepatan rendah multi-bagian, dan vakum cetakan |

| Menggila | Keringkan partikel cetakan injeksi secara menyeluruh, tingkatkan tekanan balik, kurangi suhu perekat leleh, dan kurangi laju injeksi |

| Gelembung | Tingkatkan tekanan balik, kurangi suhu perekat leleh, gunakan pengering pengering, dan tingkatkan ukuran gerbang atau konveyor |

| Garis gabungan | Tingkatkan suhu perekat leleh, tingkatkan kecepatan pengisian, dan tingkatkan suhu pembuangan dan cetakan |

| Gerinda | Meningkatkan kekuatan penjepitan, mengurangi tekanan pengisian dan melelehkan suhu perekat |

| Penyusutan | Gunakan desain ketebalan yang seragam, tingkatkan tekanan dan waktu diam, dan ganti katup tekanan balik |

Ringkasan

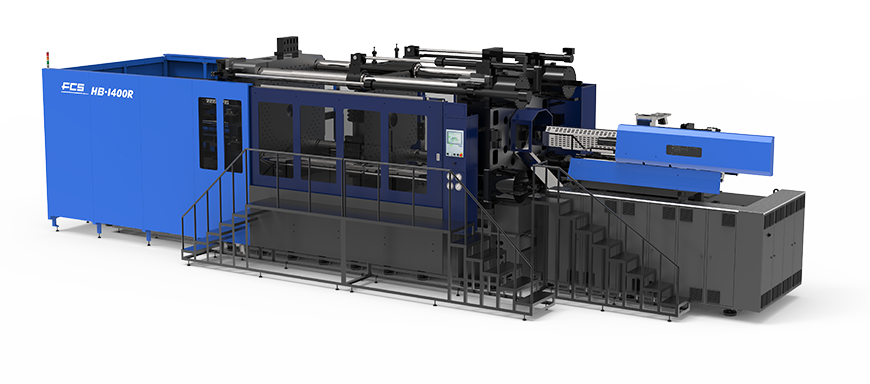

Karena tampilan luar mobil terus diperbarui dan teknologi ringan semakin banyak digunakan, FCS Group telah mengumpulkan pengalaman dan teknologi yang kaya di bidang komponen plastik untuk lampu mobil serta dekorasi interior dan eksterior, terutama pada komponen dua komponen dan multi komponen. cetakan injeksi, menjadikannya pilihan pertama banyak produsen suku cadang mobil.