Teknologi Pembusaan Mikroseluler MuCell: Solusi Optimal untuk Pengurangan Bobot dan Manufaktur Berkelanjutan

Teknologi MuCell telah banyak diterapkan di berbagai industri seperti otomotif, elektronik, medis, barang olahraga, dan manufaktur ramah lingkungan. Di tengah tren pengurangan bobot dan emisi karbon yang terus meningkat, teknologi ini telah menjadi terobosan besar dalam manufaktur yang berkelanjutan dan efisien. Khususnya di industri transportasi dan sepeda, MuCell menawarkan solusi pengurangan bobot yang mengurangi penggunaan plastik sekaligus meningkatkan kekuatan dan daya tahan produk—sehingga semakin menurunkan jejak karbon.

Gambaran Umum Teknologi MuCell

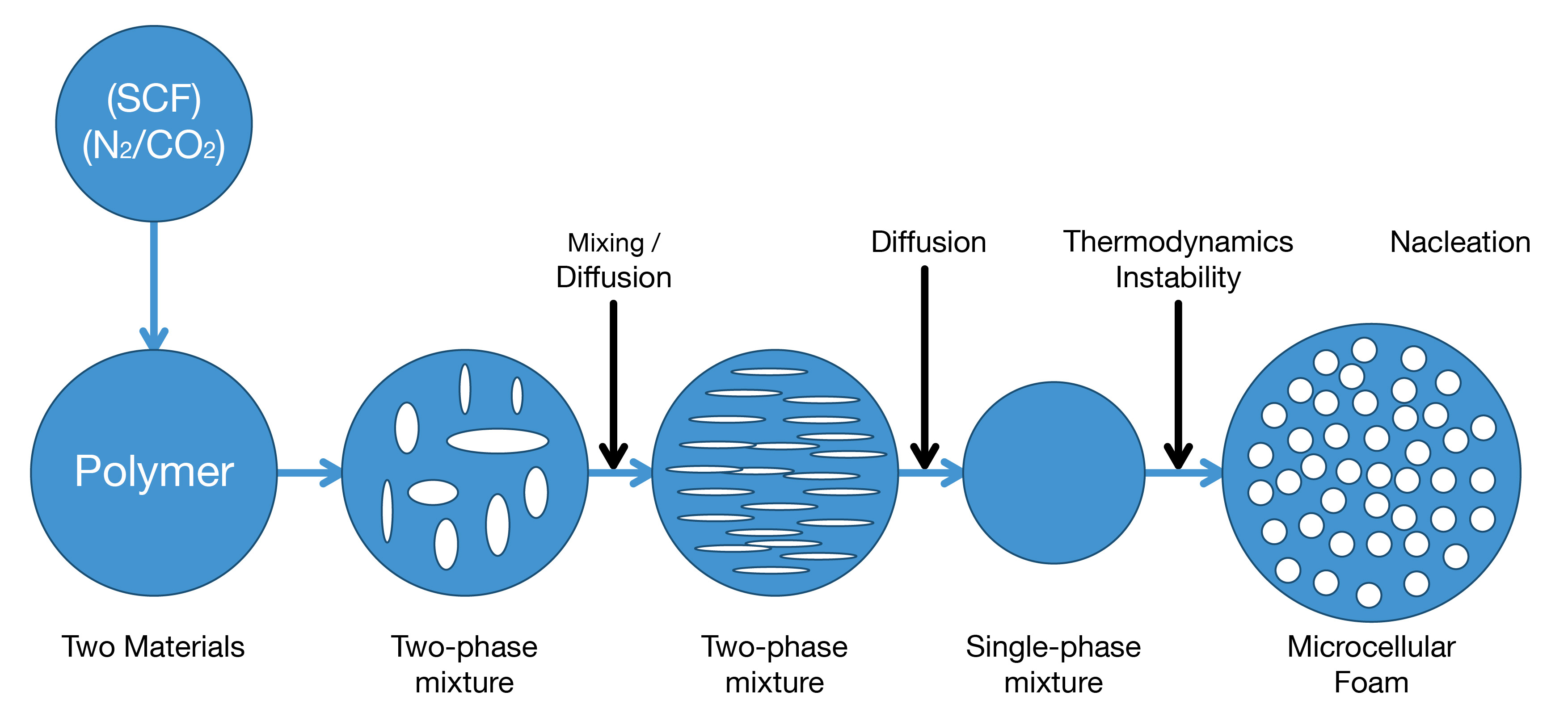

Teknologi MuCell (Microcellular Injection Molding) dikembangkan pada tahun 1980-an oleh Profesor Nam P. Suh dan tim risetnya di Massachusetts Institute of Technology (MIT), dan dikomersialkan pada tahun 1990-an. Inti dari teknologi MuCell terletak pada penggunaan teknik Supercritical Fluid (SCF) untuk menyuntikkan karbon dioksida (CO₂) atau nitrogen (N₂) ke dalam plastik cair untuk membentuk struktur mikroseluler yang seragam. Proses ini mengurangi konsumsi material, menurunkan berat produk, dan meningkatkan kinerja produk serta efisiensi pemrosesan.

Sejarah Pengembangan Teknologi MuCell

Tahun 1980-an – Pembentukan Konsep dan Penelitian Awal

- Tim peneliti di MIT mengembangkan proses Fluida Superkritis (SCF) yang menyuntikkan CO₂ atau N₂ sebagai agen pengembang fisik ke dalam polimer cair, membentuk struktur mikroseluler yang seragam.

- Tujuan awalnya adalah untuk mengurangi penggunaan material sekaligus meningkatkan sifat mekanis seperti stabilitas dimensi dan pengendalian deformasi.

Dekade 1990-an – Aplikasi Industri dan Pengembangan Paten

- Hasil penelitian MIT mengarah pada komersialisasi teknologi MuCell, dan pendirian Trexel, Inc., yang khusus mempromosikan teknologi tersebut dan mengembangkan peralatan khusus.

- Trexel mulai menerapkan teknologi MuCell ke sektor-sektor seperti otomotif, elektronik, dan perangkat medis, dan memperoleh banyak paten yang mencakup sistem kontrol gas, desain cetakan, dan optimasi proses pencetakan injeksi.

Pasca-2000-an – Ekspansi Global dan Optimalisasi Teknologi

- Seiring perkembangan teknologi, MuCell semakin diterima di pasar Eropa dan Asia. Didorong oleh permintaan akan pengurangan bobot kendaraan (untuk mengurangi konsumsi bahan bakar) dan energi berkelanjutan (untuk mengurangi penggunaan plastik), banyak perusahaan mengadopsi solusi ini.

- Untuk memenuhi berbagai kebutuhan aplikasi, teknologi MuCell berevolusi lebih lanjut hingga mencakup:

- Kontrol pembusaan presisi tinggi (untuk produk 3C dan manufaktur presisi)

- Teknik pembusaan hibrida (untuk meningkatkan kekakuan dan kekuatan mekanik)

Beberapa Tahun Terakhir – Manufaktur Cerdas dan Keberlanjutan

- Teknologi MuCell telah diintegrasikan ke dalam manufaktur cerdas (misalnya, Industri 4.0), meningkatkan stabilitas proses melalui pemantauan data dan otomatisasi.

- Pengembangan MuCell tidak lagi terbatas pada pengurangan penggunaan plastik dan menjaga kekakuan komponen. Aplikasi baru bermunculan, seperti sol tengah sepatu yang sangat ringan dan berdaya pantul tinggi, produk industri peredam kebisingan, isolasi, dan penahan dingin, serta aplikasi medis biomimetik.

- Banyak perusahaan menggabungkan teknologi MuCell dengan plastik yang dapat didaur ulang untuk lebih meningkatkan keberlanjutan—misalnya, dengan menggunakan bahan berbasis bio atau daur ulang untuk mengurangi jejak karbon.

Gambar: Aplikasi MuCell pada Sol Tengah Sepatu

Sebagai pelopor dalam pembuatan peralatan cetak injeksi di Asia, FCS (Fu Chun Shin) memimpin sejak tahun 2015 dalam mengembangkan dan mengintegrasikan teknologi pembusaan mikroseluler MuCell. Melalui pengembangan mesin internal dan jaringan layanan globalnya, FCS tidak hanya membantu pelanggan mencapai hasil yang luar biasa dalam pengurangan bobot dan emisi karbon, tetapi juga secara bertahap memperluas penerapan teknologi ini di berbagai industri seperti otomotif, pengemasan, peralatan rumah tangga, dan barang olahraga.

Proses Pencetakan MuCell

Dibandingkan dengan pencetakan injeksi tradisional, MuCell menambahkan langkah ekstra di mana fluida superkritis disuntikkan. Langkah-langkah detailnya adalah sebagai berikut:

- Langkah 1: Peleburan Plastik – Termoplastik (seperti PP, ABS, PC) dilebur di dalam mesin injeksi, membentuk lelehan kental panas.

- Langkah 2: Injeksi SCF – Di bawah tekanan tinggi, sejumlah kecil CO₂ atau N₂ disuntikkan ke dalam tabung, sehingga lelehan terhidrasi secara merata dengan gas.

- Langkah 3: Pencetakan Injeksi – Lelehan yang jenuh gas disuntikkan ke dalam cetakan. Karena penurunan tekanan, gas mengembang dan membentuk gelembung mikro, menghasilkan struktur internal yang lebih ringan dan seragam.

- Langkah 4: Pendinginan dan Pengeluaran – Setelah pendinginan dan pemadatan, struktur mikroseluler tetap stabil, menghasilkan komponen plastik berbusa yang ringan dan berkekuatan tinggi.

Manfaat MuCell bagi Lingkungan dan Penghematan Energi

MuCell (Microcellular Injection Molding) secara signifikan mengurangi konsumsi energi dan emisi karbon melalui penghematan material, pengurangan penggunaan energi, peningkatan produktivitas, desain ringan, dan penggunaan material daur ulang—memenuhi tujuan keberlanjutan perusahaan dan netralitas karbon.

Pengurangan Material → Emisi Karbon yang Lebih Rendah dari Pembuatan Plastik

- Pencetakan injeksi tradisional membutuhkan sejumlah besar plastik murni, sedangkan MuCell dapat mengurangi penggunaan plastik sebesar 10%–20% melalui pembusaan mikroseluler.

- Emisi karbon dari pembuatan plastik:

- PP, ABS, dan PC murni menghasilkan 2,5–6 kg CO₂ per kg yang diproduksi.

- MuCell menghemat 5–20% material, setara dengan mengurangi 125–1.200 kg CO₂ per ton plastik.

- Sebagai contoh, sebuah pabrik yang menggunakan 1.000 ton plastik setiap tahun dapat menghemat 200 ton dengan menggunakan MuCell—mengurangi 250–1.200 ton CO₂, setara dengan menanam 11.000–55.000 pohon (masing-masing menyerap sekitar 22 kg CO₂ per tahun).

Tekanan Injeksi Lebih Rendah dan Penggunaan Daya Mesin Lebih Hemat → Mengurangi Emisi Karbon Selama Proses Manufaktur

- Pencetakan Injeksi Tradisional vs. MuCell:

- Pencetakan tradisional memerlukan pengisian cetakan bertekanan tinggi. MuCell mengurangi tekanan pengisian sebesar 30%–50%, sehingga mengurangi penggunaan energi mesin injeksi sebesar 10%–40%.

- Mesin injeksi menyumbang sekitar 60% dari total penggunaan energi pabrik. Emisi CO₂ dari pembangkit listrik rata-rata sekitar 0,5 kg/kWh (tergantung pada sumber energinya).

- Contoh: Sebuah pabrik yang menggunakan 10 juta kWh/tahun dan menghemat 20% energi dengan MuCell akan mengurangi sekitar 1.000 ton CO₂—setara dengan CO₂ yang diserap oleh 91.000 pohon.

- Pencetakan Injeksi Tradisional vs. MuCell:

Siklus Waktu Lebih Pendek → Produktivitas Lebih Meningkat, Pengurangan Emisi Karbon Lebih Lanjut

- MuCell mempersingkat waktu pendinginan dan pengemasan sebesar 15%–50%, sehingga menghasilkan:

- Output yang lebih tinggi per satuan waktu—lebih banyak komponen yang dibuat dengan input energi yang sama, sehingga mengurangi emisi per komponen.

- Mengurangi waktu idle atau siaga mesin, sehingga meminimalkan pemborosan energi.

- Dengan asumsi peningkatan produktivitas mesin sebesar 20%, hasil yang sama dapat dicapai dengan energi yang 20% lebih sedikit, sehingga mengurangi emisi CO₂ secara signifikan.

- MuCell mempersingkat waktu pendinginan dan pengemasan sebesar 15%–50%, sehingga menghasilkan:

Pengurangan Berat Produk → Jejak Karbon Transportasi yang Lebih Rendah

- Aplikasi Industri Otomotif

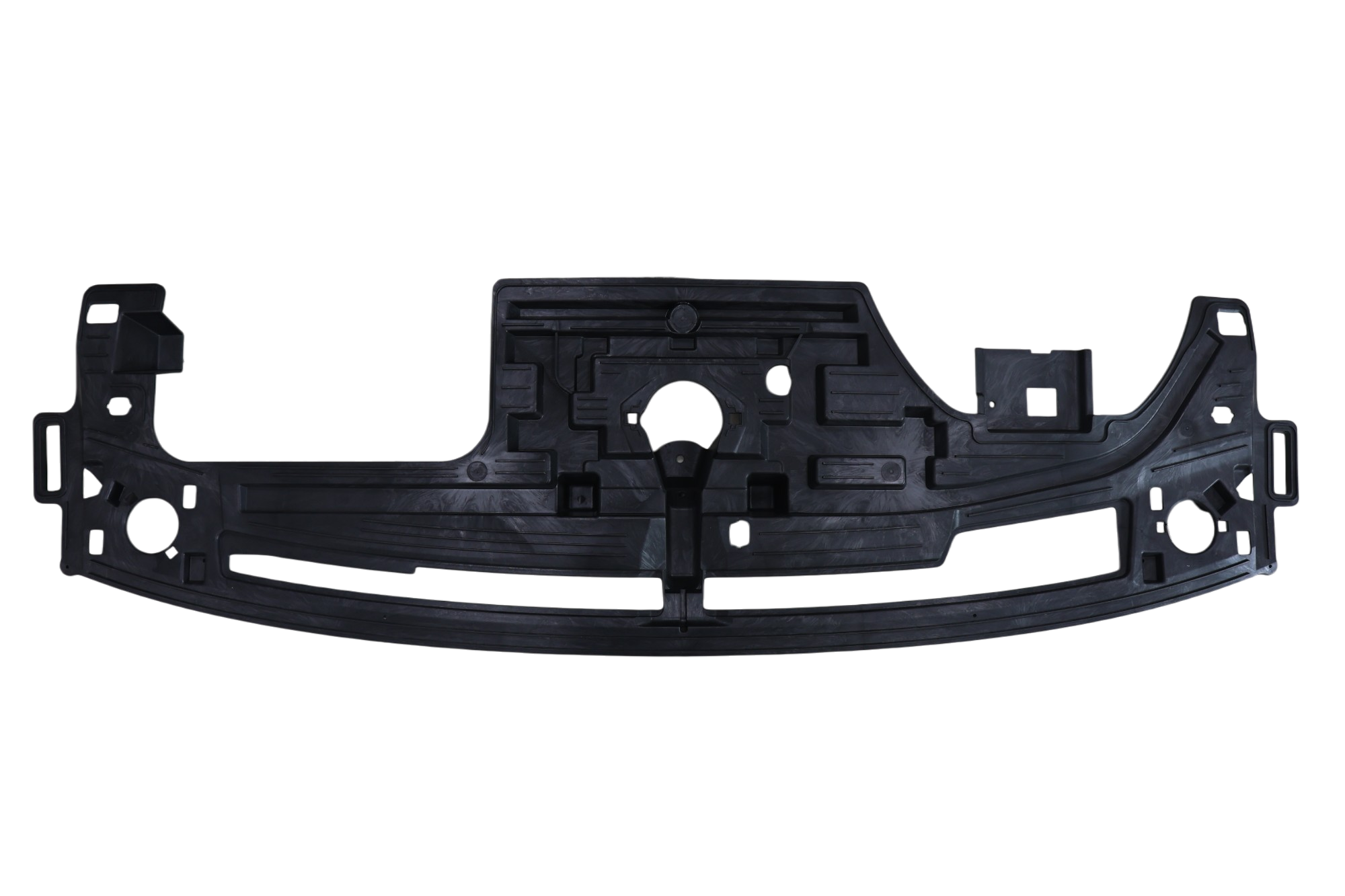

- MuCell dapat mengurangi bobot komponen interior otomotif sebesar 10%–30% (misalnya, dasbor, rangka jok, panel pintu).

- Setiap pengurangan berat kendaraan sebesar 100 kg mengurangi emisi CO₂ kendaraan berbahan bakar sekitar 8–10 gram per kilometer; konsumsi energi pada kendaraan listrik juga menurun.

- Jika bobot suatu kendaraan dikurangi 5%–20%, dan diterapkan pada 100.000 kendaraan, hal itu dapat mengurangi emisi CO₂ sebesar 250–1.000 metrik ton setiap tahunnya—setara dengan menanam 22.500–90.000 pohon.

- Elektronik & Bahan Kemasan

- Mengurangi berat wadah dan kemasan plastik membantu memangkas konsumsi bahan bakar selama transportasi, sehingga menurunkan emisi gas rumah kaca.

- Aplikasi Industri Otomotif

Panel Saluran Udara Otomotif

Rumah Lampu Depan Otomotif

Cangkang Robot AI

Menggabungkan Plastik Daur Ulang ( PCR) → Lebih Mengurangi Jejak Karbon

- Perbandingan Emisi Karbon Plastik Murni vs. Plastik Daur Ulang

- Plastik murni (PP, ABS, PC) menghasilkan 2,5–6 kg CO₂ per kg yang diproduksi.

- Plastik daur ulang (PCR) menghasilkan 1–2 kg CO₂ per kg, yang 50%–80% lebih rendah daripada bahan baku murni.

- Jika MuCell mengurangi penggunaan plastik sebesar 30% dan menggabungkan 50% PCR, maka:

- Emisi dari 1.000 ton plastik dapat dikurangi dari 5.000 ton CO₂ menjadi 1.500 ton CO₂—pengurangan sebesar 70%.

- Ini setara dengan penyerapan CO₂ oleh 318.000 pohon (masing-masing menyerap 22 kg CO₂ per tahun).

- MuCell juga meningkatkan penggunaan plastik daur ulang dengan cara:

- Meningkatkan kekuatan mekanik untuk mengimbangi hilangnya kekakuan pada material daur ulang.

- Menurunkan suhu dan tekanan injeksi untuk mengurangi degradasi termal dan meningkatkan kemampuan pemrosesan.

- Perbandingan Emisi Karbon Plastik Murni vs. Plastik Daur Ulang

MuCell tidak hanya mengurangi penggunaan plastik baru tetapi juga meningkatkan penerapan bahan daur ulang—memperluas potensi plastik berkelanjutan.

Manfaat Pengurangan Karbon Secara Keseluruhan dari Teknologi MuCell

| Kategori Dampak | Dampak Pengurangan Karbon |

|---|---|

| Kurangi Penggunaan Plastik | Penghematan bahan baku 10%–20%, mengurangi emisi dari produksi plastik. |

| Energi Injeksi Lebih Rendah | Pengurangan penggunaan listrik sebesar 10%–40%, pengurangan emisi pabrik. |

| Meningkatkan Efisiensi Produksi | Siklus waktu lebih singkat 15%–50%, mengurangi emisi operasional. |

| Desain Ringan | Produk 10%–30% lebih ringan, emisi transportasi lebih rendah. |

| Bahan Daur Ulang vs. Bahan Murni | Pengurangan emisi produksi bahan baku sebesar 50%–80%. |

| Tingkat Kerusakan dan Cacat yang Lebih Rendah | Pengurangan limbah plastik dan emisi pembuangan sebesar 10%–50%. |

Sebagai contoh, sejak FCS pertama kali memperkenalkan teknologi MuCell pada tahun 2015, perusahaan ini telah berhasil menerapkan dan memvalidasi integrasi sistem di berbagai seri, termasuk mesin LM dua pelat, FA hidrolik, SA pengungkit luar, CT-e serba listrik, dan mesin FB multi-komponen dua warna. Hingga saat ini, lebih dari tiga puluh sistem MuCell telah dikirimkan. Mesin-mesin ini digunakan di berbagai bidang seperti semikonduktor, komponen otomotif dan sepeda motor, produk konsumen, dan alas kaki olahraga, menghasilkan penghematan 10–20% dalam konsumsi bahan baku dan energi, sekaligus secara signifikan mempersingkat waktu siklus—memungkinkan pelanggan untuk mendapatkan manfaat secara bersamaan dalam kapasitas produksi, efisiensi biaya, dan pengurangan karbon yang didorong oleh ESG.

Contoh Aplikasi Teknologi MuCell di Industri Mobilitas & Sepeda

Teknologi MuCell diharapkan akan banyak diaplikasikan pada sepeda, skuter listrik, sepeda motor, dan peralatan olahraga , dengan fokus pada pengurangan bobot, peningkatan kekuatan, dan penurunan konsumsi energi produksi —sehingga mendukung pengurangan karbon dan keberlanjutan.

Penerapan MuCell dalam industri sepeda. Tujuan: Mengurangi berat struktur penyangga plastik yang digunakan dengan komponen serat karbon dan aluminium, sehingga meningkatkan efisiensi energi secara keseluruhan.

Teknologi MuCell pada Komponen Sepeda:

- Penguatan plastik internal untuk rangka sepeda → Perkiraan pengurangan berat 5%–10%

- Casing plastik untuk lampu sepeda dan sistem bantuan tenaga listrik → Perkiraan penghematan plastik sebesar 25%

- Komponen plastik berbusa untuk sadel dan setang → Diperkirakan 15% lebih ringan dengan kekakuan tambahan

Hasil Pengurangan Energi dan Karbon:

- Setiap sepeda diharapkan dapat mengurangi emisi CO₂ sebesar 300–500 g.

- Produksi tahunan 500.000 sepeda = pengurangan emisi CO₂ sebesar 15.000–25.000 ton, setara dengan menanam 1,36 juta pohon.

MuCell + Plastik Daur Ulang = Solusi Manufaktur Ramah Lingkungan yang Optimal

Menggabungkan teknologi MuCell dengan plastik daur ulang (PCR) tidak hanya memungkinkan pengurangan bobot, tetapi juga meningkatkan manfaat lingkungan—mencapai emisi karbon yang lebih rendah, mengurangi limbah bahan baku, dan proses produksi yang lebih berkelanjutan. Kombinasi ini menawarkan solusi ramah lingkungan terbaik di berbagai industri. Manfaat utamanya meliputi:

- Pengurangan penggunaan plastik murni

- Emisi karbon yang lebih rendah

- Dukungan untuk manufaktur berkelanjutan

- Penghematan biaya

MuCell + Plastik Daur Ulang memungkinkan pengurangan bobot, penghematan bahan baku, pengurangan emisi karbon yang signifikan, pengurangan penggunaan energi, dan pengurangan limbah plastik.

- Setiap ton plastik yang dihemat mengurangi 1.250–2.000 kg CO₂—setara dengan menanam 113.000–181.000 pohon.

- Pendekatan manufaktur ramah lingkungan ini membantu perusahaan mencapai tujuan netralitas karbon dan mendorong transisi menuju pembangunan berkelanjutan.

Teknologi MuCell yang dipadukan dengan plastik daur ulang adalah strategi optimal untuk keberlanjutan, pengurangan karbon, dan manufaktur yang kompetitif!

Ke depan, FCS akan terus mengejar strategi intinya yaitu “Smart × Green × Data,” mengintegrasikan teknologi pembusaan mikroseluler MuCell dengan sistem pabrik pintar iMF 4.0 miliknya untuk memajukan manufaktur rendah karbon dan solusi ekonomi sirkular. Kami percaya ini tidak hanya meningkatkan daya saing pelanggan, tetapi juga merupakan langkah penting menuju pemenuhan komitmen kami terhadap keberlanjutan.

📌 Bacaan Lebih Lanjut

▶ Jelajahi Sistem Manajemen Pencetakan Injeksi Cerdas iMF 4.0

▶ Pelajari Lebih Lanjut Tentang Aplikasi Teknologi Pembusaan Mikroseluler MuCell